因为专业

所以领先

光子芯片的Die-to-Wafer(晶粒到晶圆)工艺,是一种先将单个已知合格的光学或电学晶粒(Die),高精度地集成到一个承载晶圆(通常是硅光晶圆或中介层)上的先进封装技术。它是实现光子芯片异质集成的关键途径,但也面临着极高的技术挑战。

下面的表格整理了该工艺的核心挑战和当前的技术应对方向。

| 核心维度 | 关键挑战 | 技术应对与趋势方向 |

| 对准与耦合 | 实现亚微米级(<1μm) 的对准精度,以达成低损耗的光耦合。 | 采用激光辅助转移(如LIFT技术)、自对准结构设计、以及双光子光刻制造三维耦合波导。 |

| 工艺与集成 | 工艺流程复杂,切割(易导致晶粒边缘崩裂)、贴装、互连等环节均影响最终良率。 | 发展混合晶圆级封装,并结合面板级(Panel-Level)集成来提升效率和降低成本。 |

| 设计与协同 | 光子与电子的集成(CPO)易产生封装翘曲,导致对准失效。 | 推行“端到端”协同设计,即在芯片制造之初就与封装方案协同设计。 |

| 测试与验证 | “已知合格晶粒” 难以保证,封装前测试接口和方法不足。 | 开发晶圆级预测试接口与平台,以及在封装前进行高速光测试的定制化方案。 |

Die-to-Wafer (D2W) 混合键合技术是当前光子芯片封装领域的关键工艺,尤其在实现高性能、高密度光子集成电路方面发挥着决定性作用。以下是对该技术的全面介绍:

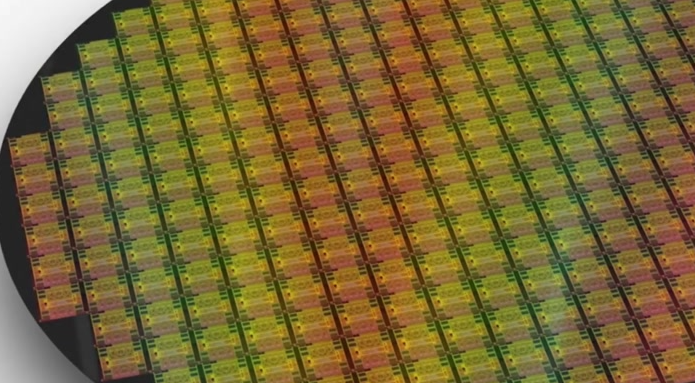

D2W (Die-to-Wafer) 指将单个裸片(Die)与一个完整的晶圆(Wafer)进行键合的工艺,是混合键合技术的一种重要形式。不同于Wafer-to-Wafer (W2W)晶圆对晶圆键合,D2W允许将单个芯片直接放置在目标晶圆上进行预键合,实现更高精度的集成。

核心原理:通过分子间作用力(范德华力)实现键合,使用化学机械抛光(CMP)对大马士革布线层进行表面处理,使Cu和Si的光滑界面相互接触形成范德华力。为增强表面结合力,通常需要增加等离子体活化工序,再通过高精度倒装热压工序实现多界面之间混合键合。

D2W技术是实现光子芯片高密度集成的关键工艺,特别适用于以下场景:

硅光异质集成:如[8]所述,苏州易缆微半导体采用"成熟CMOS硅光工艺和Die-to-Wafer键合工艺,实现硅光无源器件性能与薄膜铌酸锂电光特性的优势互补",成功开发出单波400Gbps差分调制芯片。

光子芯片与电子芯片的集成:D2W技术允许将光子芯片与逻辑芯片、存储芯片等不同工艺节点的芯片进行异质集成,实现光电共封装(CPO)。

光子芯片封装的关键环节:在光子芯片封装中,D2W用于实现芯片与晶圆的高精度键合,为光信号的传输和处理提供基础。

超高密度互连:D2W技术的典型间距可达2μm,是焊料微凸块(5-20μm)的2.5倍密度,极大提高了集成度。

扁平化结构:无凸块高度,更适合3D堆叠,实现更紧凑的封装。

异质集成能力:支持不同工艺节点的芯片组合,如逻辑芯片与光子芯片、不同材料(硅与铌酸锂)的集成。

成本效益:通过分步测试筛选合格芯片再进行键合,避免了W2W因整片晶圆键合导致的良率损失问题。

灵活性:允许将不同尺寸、工艺节点的芯片选择性集成到同一晶圆上,支持定制化设计。

亚微米级对准精度:单个芯片在高速拾取、转移和键合过程中需实现<1μm的对准误差,而W2W通常依赖整片晶圆的全局对准。

界面共面性控制:芯片与晶圆表面纳米级粗糙度的协同优化需克服分步键合中的界面分层风险。

工艺窗口窄:D2W的工艺窗口比W2W窄50%以上。

自组装技术:英特尔与CEA-Leti合作开发的自组装D2W技术,利用毛细管力和表面张力实现裸片自对准。如[10]所述,"该技术可以提高对准精度,通过使用滴液对准目标晶圆上的裸片,将每小时制造吞吐量提高数千个裸片。"

精度提升:CEA-Leti开发的内部D2W系统在150nm下显示出在各种裸片尺寸下的平均偏差,自对准工艺可提供低于500nm甚至低于200nm的后粘接对准,远优于传统拾取和放置工具的1μm对准。

工艺优化:开发新型等离子体活化工艺和自适应键合压力控制技术,解决界面分层风险和应力集中问题。

D2W工艺主要分为两种方式:

集体D2W (Co-D2W):

将KGD(已知良好芯片)粘合到重构的载体晶圆

将重构的载体晶圆与底部晶圆进行预键合

优点:可在预键合前进行清洗,去除污染物

缺点:涉及额外步骤,产生更多对位误差

直接D2W (DP-D2W):

将切好Die一颗颗放置于另一片产品晶圆对应位置

优点:位置精度高,对Die厚度变化容忍度高

缺点:有颗粒控制等问题

硅光异质集成:如[8]所述,苏州易缆微半导体的硅光异质集成薄膜铌酸锂技术平台,利用Die-to-Wafer键合工艺,实现硅光无源器件与薄膜铌酸锂电光特性的优势互补,成功开发出单波400Gbps差分调制芯片。

光子芯片与光纤耦合:在光子芯片封装中,D2W技术与光栅耦合器等输入输出端口结合,实现光信号与光波导之间的高效接收和传输。

3D光子集成:D2W技术使光子芯片能够实现多层集成,如[2]所述,"基于光子中介层的光学重路由所需空间更小,仅相当于具有小间隙的倏逝耦合器的尺寸,因此能够实现高空间效率"。

根据[4]的数据,混合键合技术市场正以显著增速扩张,Business Research预计从2024年的2亿美元攀升至2033年的7亿美元(CAGR 15.2%)。D2W技术作为混合键合的关键形式,将受益于AI算力需求增长,尤其在高性能计算和存储领域。

AMD的MI300系列AI芯片通过台积电SoIC平台结合CoWoS封装实现了12颗晶粒的Chiplet堆叠,苹果M5系列芯片也计划采用同类技术,推动D2W技术应用快速发展。

Die-to-Wafer工艺之所以是关键瓶颈,主要因为它需要同时解决以下几方面的难题:

极致的对准精度:由于单模光波导的尺寸在亚微米量级,任何微小的错位都会导致巨大的光信号损耗。目前主流的高精度主动对准方式,其速度和成本难以满足大规模生产的需求。

异质材料的协同工作:该工艺的目标正是将不同材料(如InP激光器、硅基调制器、GaAs探测器)的优势功能整合,但这带来了热膨胀系数不匹配等问题,在后续高温或功率循环中易引发应力、翘曲,破坏精密的光学对准。

高昂的前期测试成本:在昂贵的封装集成进行之前,必须确保每一个单独的晶粒都是功能完好的“已知合格晶粒”。然而,光子晶粒缺乏标准化的测试接口和探针台,测试难度和成本远高于电子芯片。

为了攻克上述挑战,业界正在探索多种技术路径:

创新的集成与转移技术:例如,LIFT4photonics技术利用激光将InP激光器晶粒从供体晶圆上批量转移并精确放置到目标硅光晶圆上,能实现高精度、可选择性的“芯片到晶圆”集成。

新型封装结构设计:例如,使用玻璃基中介板。玻璃在射频损耗、光学通透性和尺寸稳定性方面优于传统有机基板,更适合作为高密度光电集成平台。

增材制造与自组装:双光子光刻技术可以直接在芯片上“打印”出三维聚合物光波导(光子引线键合),或微型自由曲面透镜,来连接两个有错位的波导。这种方法能显著降低对准精度的要求,为封装提供了新思路。

光子芯片的Die-to-Wafer工艺正朝着 “设计-制造-封装”协同化和设备/材料专用化的方向发展。

协同设计成为必然:业内领先者(如AIM Photonics)正推动 “端到端”协同设计理念,要求光子芯片设计之初就充分考虑封装方案,从源头优化耦合结构、热管理和测试点,以提升最终良率。

专用设备与材料兴起:随着光子集成市场规模扩大,专门为光子“芯片到晶圆”贴装、测试而设计的高精度设备,以及低应力粘合材料、低损耗光波导材料等,将逐步成熟并形成标准。

光子芯片封装清洗- 锡膏助焊剂清洗剂介绍:

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

致力于为SMT电子表面贴装清洗、功率电子器件清洗及先进封装清洗提供高品质、高技术、高价值的产品和服务。 (13691709838)Unibright 是一家集研发、生产、销售为一体的国家高新技术、专精特新企业,具有二十多年的水基清洗工艺解决方案服务经验,掌握电子制程环保水基清洗核心技术。水基技术产品覆盖从半导体芯片封测到 PCBA 组件终端的清洗应用。是IPC-CH-65B CN《清洗指导》标准的单位。 全系列产品均为自主研发,具有深厚的技术开发能力,拥有五十多项知识产权、专利,是国内为数不多拥有完整的电子制程清洗产品链的公司。 致力成为芯片、电子精密清洗剂的领先者。以国内自有品牌,以完善的服务体系,高效的经营管理机制、雄厚的技术研发实力和产品价格优势,为国内企业、机构提供更好的技术服务和更优质的产品。 的定位不仅是精湛技术产品的提供商,另外更具价值的是能为客户提供可行的材料、工艺、设备综合解决方案,为客户解决各类高端精密电子、芯片封装制程清洗中的难题,理顺工艺,提高良率,成为客户可靠的帮手。

凭借精湛的产品技术水平受邀成为国际电子工业连接协会技术组主席单位,编写全球首部中文版《清洗指导》IPC标准(标准编号:IPC-CH-65B CN)(“Guidelines for Cleaning of Printed Boards and Assemblies”),IPC标准是全球电子行业优先选用标准,是集成电路材料产业技术创新联盟会员成员。

主营产品包括:集成电路与先进封装清洗材料、电子焊接助焊剂、电子环保清洗设备、电子辅料等。

半导体技术应用节点:FlipChip ;2D/2.5D/3D堆叠集成;COB绑定前清洗;晶圆级封装;高密度SIP焊后清洗;功率电子清洗。

![[x]](/template/default/picture/closeimgfz1.svg)