因为专业

所以领先

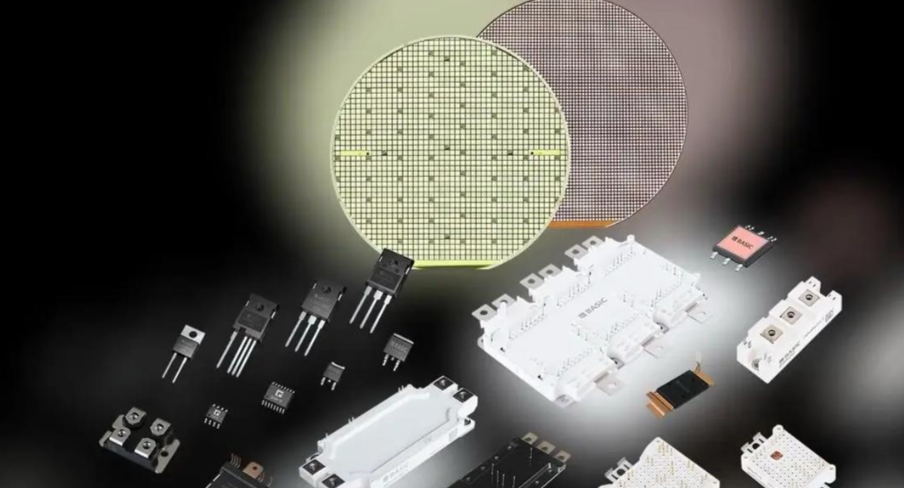

国产第四代半导体材料(以氧化镓、金刚石、氮化铝为核心)的先进性及核心市场应用情况的综合分析,结合国内技术突破与产业布局展开:

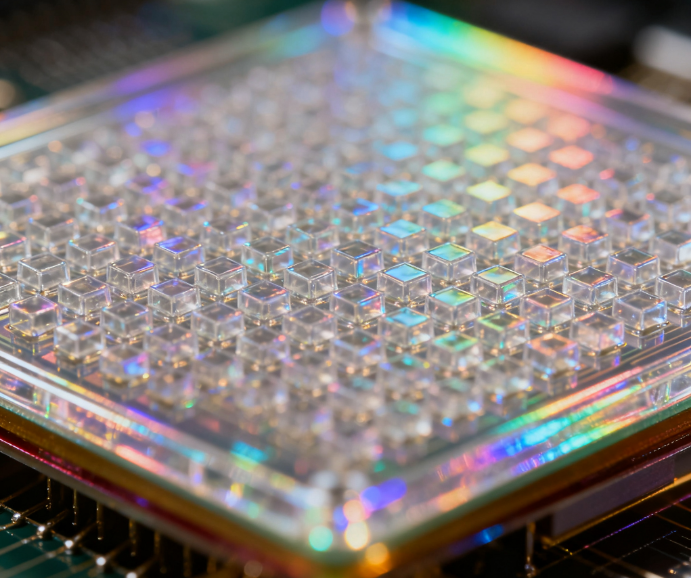

超宽禁带特性带来的性能突破

耐高压/高温:氧化镓(β-Ga₂O₃)禁带宽度达4.9eV,金刚石为5.5eV,氮化铝为6.2eV,远超第三代碳化硅(3.2eV)和氮化镓(3.4eV),使其击穿场强高达8MV/cm(硅的20倍以上),可承受极端环境下的高压、高温工况。

低能耗高效率:氧化镓器件的理论损耗仅为硅的1/3000、碳化硅的1/6,导通特性为碳化硅的10倍,显著提升能源转换效率。

小型化与集成度:高功率密度特性允许器件体积更小,减少散热需求,降低系统成本。

制备技术快速演进

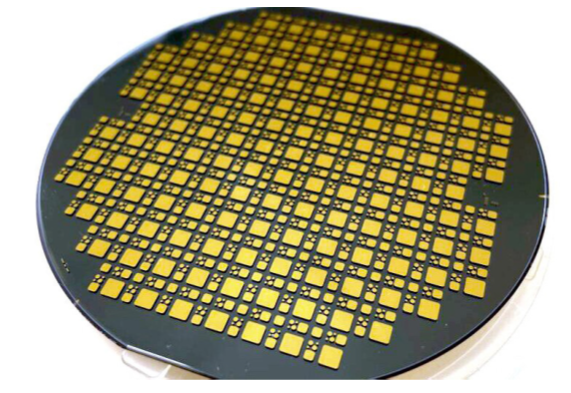

中国电科46所成功制备6英寸氧化镓单晶,达到国际领先水平;

杭州镓仁半导体全球首次制备8英寸氧化镓单晶,推动产业化进程;

铭镓半导体实现4英寸氧化镓单晶衬底量产,打破海外垄断。

大尺寸晶圆突破:

金刚石制备进展:采用CVD法(化学气相沉积)的四方达、国机精工等技术成熟度提升,推动金刚石在功率器件中的应用。

新能源汽车与电力电子

逆变器与充电器:氧化镓器件可缩小逆变器体积30%以上,提升功率密度,延长电动车续航里程;在充电桩中实现高效快充,降低能耗。

智能电网/光伏逆变器:耐高压特性适配可再生能源发电场景,提升电能转换效率10%-15%,减少传输损耗。

5G通信与高频器件

氧化镓的高电子迁移率(响应速度比硅快百倍)适用于5G基站射频器件,提升信号传输质量与速率;金刚石的高频特性在毫米波通信中潜力显著。

国防与特种领域

抗辐射、耐高温特性满足航天器推进系统、雷达、卫星通信等极端环境需求;氮化铝在紫外探测器、高功率激光器中不可替代。

光电子与传感应用

氧化镓用于深紫外探测器(如火灾预警、生化检测),锑化镓(GaSb)在红外探测、太阳能电池中性能突出。

成本与尺寸限制:氧化镓熔点高、易开裂,8英寸晶圆良率低;金刚石大面积制备技术仍未成熟。

国际竞争差距:日本NovelCrystal垄断全球90%氧化镓晶圆市场,美国主导器件设计。

市场规模:预计2030年全球氧化镓功率器件市场达15亿美元,中国复合增长率超16%。

政策驱动:列入科技部“十四五”重点研发计划,地方政策(如河南)加速氮化镓/碳化硅延伸技术布局。

结论:国产第四代半导体在氧化镓领域已实现局部技术领先,但需突破大尺寸制备与成本瓶颈。短期聚焦新能源车、通信基站等高端替代场景,中长期向航空航天、智能电网扩展协同生态。

国产第四代半导体芯片清洗剂选择:

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)