因为专业

所以领先

1. 定义与核心概念

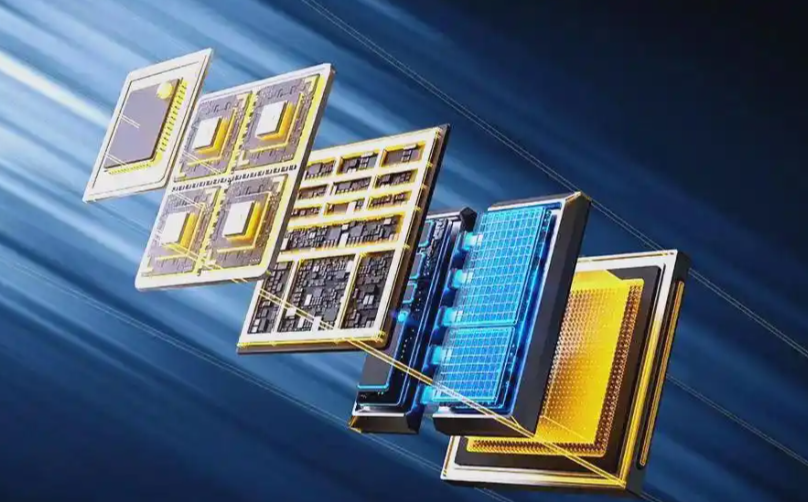

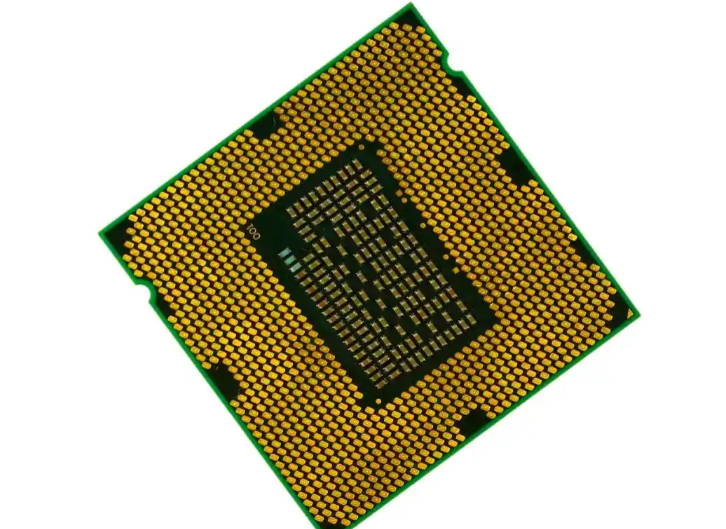

PCB嵌入式封装(Embedded Die Packaging)是一种先进的系统级封装(SiP)技术。其核心思想是将裸露的半导体芯片(Die)直接埋入多层印刷电路板(PCB)的基板内部,而不是先进行封装再表面贴装(SMT)到PCB上。

2. 关键技术优势

与传统封装相比,嵌入式封装具有以下显著优势:

超高密度集成: 在X、Y、Z三个维度上节省空间,是实现电子产品小型化和轻薄化的关键技术。

优异的电性能: 极大地缩短了互连长度,减少了寄生电感和电容,非常适合高频、高速应用。

增强的热管理: 芯片产生的热量可以通过周围的PCB介质材料和铜层更均匀、更高效地散发出去。

更高的可靠性: 芯片受到PCB材料的保护,免受机械应力、潮湿和化学腐蚀的影响,提高了器件的机械强度和寿命。

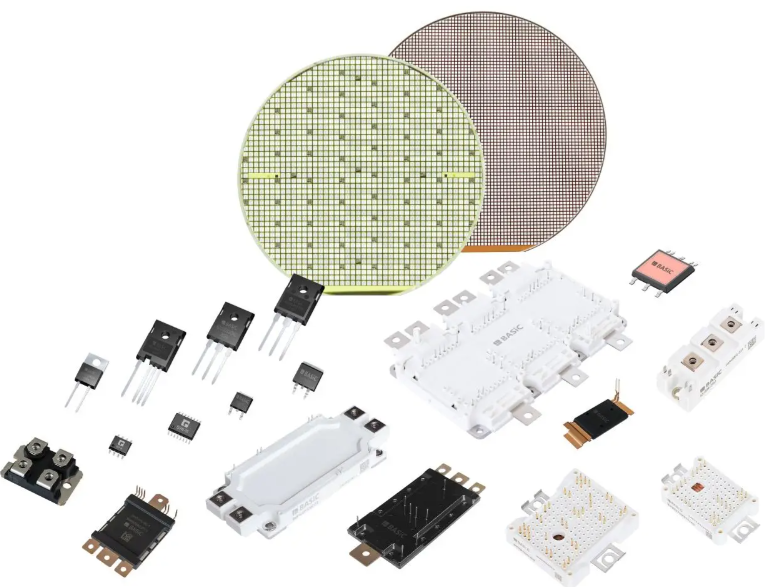

系统级功能整合: 可以轻松地将不同工艺制造的芯片(如数字、模拟、RF、功率器件)以及无源元件(电阻、电容、电感)集成在同一个基板内,形成完整的子系统。

3. 主要工艺类型

根据介质材料的不同,主要分为两类:

基于层压板(Laminate)的嵌入式技术: 使用标准的FR-4或更高级的环氧树脂基材料,工艺与传统PCB制造兼容性高,成本相对较低。

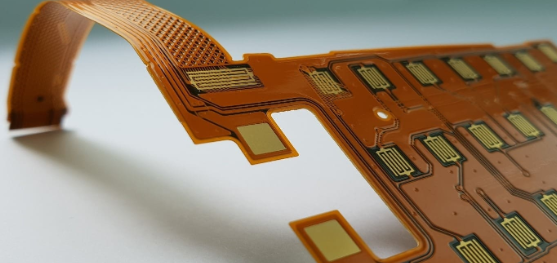

基于薄膜(Thin-Film)的嵌入式技术: 使用Ajinomoto Build-up Film (ABF) 或聚酰亚胺(PI)等材料,可以实现更精细的线路和更小的微孔,性能更优,但成本也更高。

GaN作为第三代半导体材料,因其高电子迁移率、高临界击穿电场和高饱和电子速度等特点,在高频(5G、射频)、高功率(快充、车载逆变器)和高温应用中展现出巨大优势。然而,这些特性也带来了独特的挑战,而嵌入式封装正是解决这些挑战的理想方案。

高频性能的极致需求: GaN器件的工作频率可达毫米波范围。传统封装的长引线、键合线会引入巨大的寄生效应,严重劣化高频性能。嵌入式封装几乎消除了键合线,实现了最短的互连,能充分发挥GaN的高频潜力。

苛刻的热管理要求: GaN器件功率密度极高,工作时会产生大量热量。如果不能及时散热,结温升高将导致性能下降和可靠性问题。嵌入式结构将GaN芯片与高导热性的PCB介质和大面积铜层紧密接触,提供了从芯片顶部和底部同时散热的路径,散热效率远超传统封装。

高功率密度集成: 在有限空间内(如手机快充头),需要将GaN功率器件、驱动IC、控制器和无源元件高度集成。嵌入式技术是实现这种超紧凑功率模块的最佳途径。

提升可靠性: GaN芯片通常较为脆弱。将其嵌入坚固的PCB内部,可以更好地保护其免受外部机械冲击和应力的影响。

以下是实现GaN器件嵌入式封装的典型工艺流程,可分为以下几个核心步骤:

第1步:芯片准备与贴装

晶圆减薄与切割: 将GaN晶圆减薄到合适的厚度(通常为50-100μm),以提高热性能并便于嵌入,然后进行精密切割。

芯片贴装: 使用非导电芯片粘接薄膜(DAF) 或半固化片(Prepreg)将GaN芯片倒装(Face-Up) 或倒装(Face-Down) 临时固定在下层芯板上。对于散热要求极高的场景,可能会使用烧结银(Ag Sintering) 工艺,以获得极低的热阻和极高的连接可靠性。

第2步:嵌入与层压

介质层压合: 在固定好芯片的芯板上层压覆盖一层半固化片(Prepreg)。这层Prepreg在加热加压后会流动,填充芯片周围的空隙并完全覆盖芯片。

真空层压: 该步骤通常在真空层压机中进行,以确保介质材料能充分填充芯片周围的每一个角落,避免产生空洞(Voids),空洞会导致热管理和可靠性问题。

第3步:互连结构形成

这是最关键的技术环节,旨在实现芯片与外部世界的电气连接。

激光钻孔(Laser Drilling): 使用CO₂或UV激光在覆盖芯片的介质层上方精确地钻出微盲孔(Microvias),暴露芯片上的焊盘(Pads)。

孔金属化: 通过化学沉铜(Electroless Copper Deposition) 和电镀铜(Electroplate Copper) 工艺在微盲孔内壁上沉积铜,形成填实孔(Filled Vias) 或锥形孔(Tapered Vias),实现垂直方向的电气互连。

电路图形化: 通过半加成法(mSAP) 或减成法工艺在基板表面制作精细的电路线路,将芯片的焊盘与PCB上的其他线路和焊盘连接起来。mSAP工艺可以实现更细的线宽/线距(可达15μm/15μm),满足高频布线的需求。

第4步:堆叠与集成

重复上述层压、钻孔、电镀过程,构建多层互连结构,从而可以集成多个芯片(如GaN HEMT、Si驱动IC、无源元件等),形成复杂的多功能模块。

嵌入式无源元件: 可以将电容、电阻等元件以薄膜形式制作在层间,进一步减少表面贴装元件数量,提高集成度。

第5步:表面处理与最终加工

表面 finish: 在暴露的焊盘上进行化学镀镍钯金(ENEPIG)或沉金等表面处理,确保良好的可焊性和可靠性。

阻焊层(Solder Mask): 涂覆阻焊层,开出需要焊接的区域。

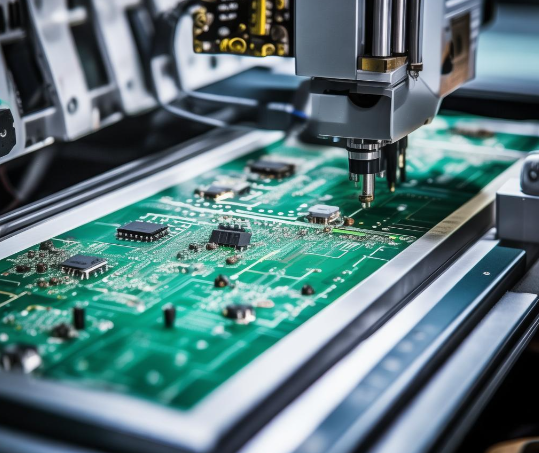

轮廓 routing 和测试: 将整个面板切割成单个的封装模块,并进行电性测试和初步功能测试。

材料兼容性: PCB介质材料(如Prepreg)与GaN芯片的热膨胀系数(CTE) 必须匹配,否则在温度循环中会产生应力,导致芯片开裂或互连失效。

工艺精度与良率: 激光钻孔的对准精度、介质填充的无空洞控制、精细线路的制作都是技术难点,需要高精度的设备和严格的工艺控制。

热界面材料(TIM): 如果采用芯片倒装(Face-Down)结构,需要开发高热导率的底部填充材料(Underfill)来有效传递热量。

设计与仿真: 需要强大的3D电磁仿真(EM)、热仿真和机械应力仿真工具来协同设计,提前预测和优化性能,避免昂贵的试错成本。

成本: 目前嵌入式封装的工艺复杂,初始投资高,更适合于高端、高附加值的产品。

PCB嵌入式封装技术通过将GaN器件“埋入”板内,为其提供了最短的电学路径、最优的散热管理和最高的集成密度,是释放GaN全部性能潜力的“完美搭档”。

工艺路径可以总结为:芯片准备 → DAF/烧结贴装 → 真空层压嵌入 → 激光钻微盲孔 → 孔金属化电镀 → mSAP精细布线 → 多层堆叠集成 → 表面处理与测试。

随着5G通信、新能源汽车、航空航天等领域对高频高功率密度电子系统的需求爆炸式增长,PCB嵌入式封装技术正从一种先进技术走向主流制造工艺。未来,它与GaN等宽禁带半导体的结合将更加紧密,共同推动电子系统向更小、更快、更强、更可靠的方向发展。

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

致力于为SMT电子表面贴装清洗、功率电子器件清洗及先进封装清洗提供高品质、高技术、高价值的产品和服务。 (13691709838)Unibright 是一家集研发、生产、销售为一体的国家高新技术、专精特新企业,具有二十多年的水基清洗工艺解决方案服务经验,掌握电子制程环保水基清洗核心技术。水基技术产品覆盖从半导体芯片封测到 PCBA 组件终端的清洗应用。是IPC-CH-65B CN《清洗指导》标准的单位。 全系列产品均为自主研发,具有深厚的技术开发能力,拥有五十多项知识产权、专利,是国内为数不多拥有完整的电子制程清洗产品链的公司。 致力成为芯片、电子精密清洗剂的领先者。以国内自有品牌,以完善的服务体系,高效的经营管理机制、雄厚的技术研发实力和产品价格优势,为国内企业、机构提供更好的技术服务和更优质的产品。 的定位不仅是精湛技术产品的提供商,另外更具价值的是能为客户提供可行的材料、工艺、设备综合解决方案,为客户解决各类高端精密电子、芯片封装制程清洗中的难题,理顺工艺,提高良率,成为客户可靠的帮手。

凭借精湛的产品技术水平受邀成为国际电子工业连接协会技术组主席单位,编写全球首部中文版《清洗指导》IPC标准(标准编号:IPC-CH-65B CN)(“Guidelines for Cleaning of Printed Boards and Assemblies”),IPC标准是全球电子行业优先选用标准,是集成电路材料产业技术创新联盟会员成员。

主营产品包括:集成电路与先进封装清洗材料、电子焊接助焊剂、电子环保清洗设备、电子辅料等。

半导体技术应用节点:FlipChip ;2D/2.5D/3D堆叠集成;COB绑定前清洗;晶圆级封装;高密度SIP焊后清洗;功率电子清洗。

![[x]](/template/default/picture/closeimgfz1.svg)