因为专业

所以领先

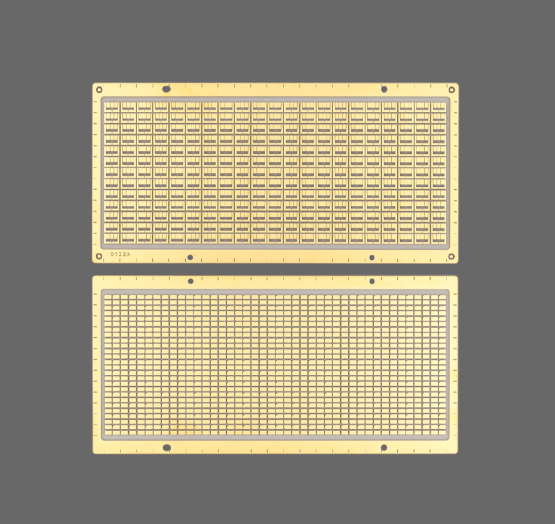

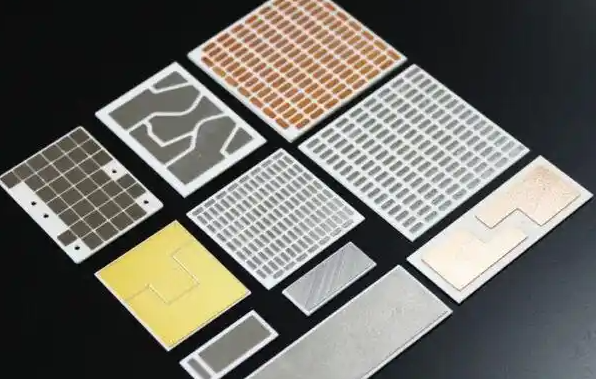

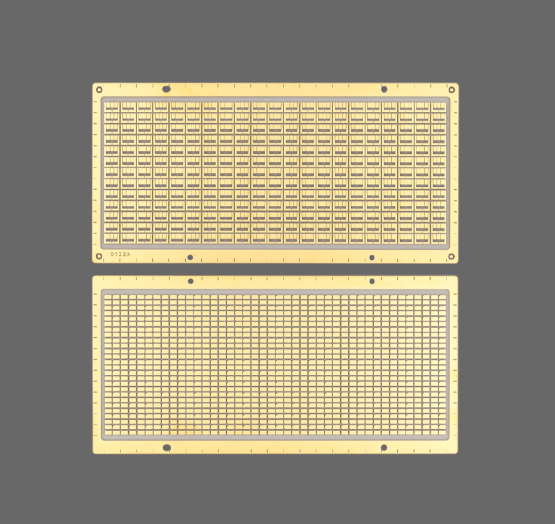

DPC(Direct Plated Copper)陶瓷基板是一种基于薄膜电路工艺的高精密电子封装材料,通过磁控溅射实现陶瓷表面金属化,再经电镀增厚铜层。其核心优势包括:

高精度线路加工:线路分辨率可达10-30μm,表面平整度优于0.3μm

优异散热性能:氮化铝(AlN)导热系数达170-200 W/(m·K),接近金属铝

热膨胀匹配性:AlN的CTE≈4.5 ppm/°C,与半导体芯片(4-7 ppm/°C)匹配良好

高可靠性封装:支持气密封装(漏率<1×10⁻⁸ Pa·m³/s),适用于恶劣环境

在AI算力硬件中,DPC陶瓷基板主要解决两大核心挑战:

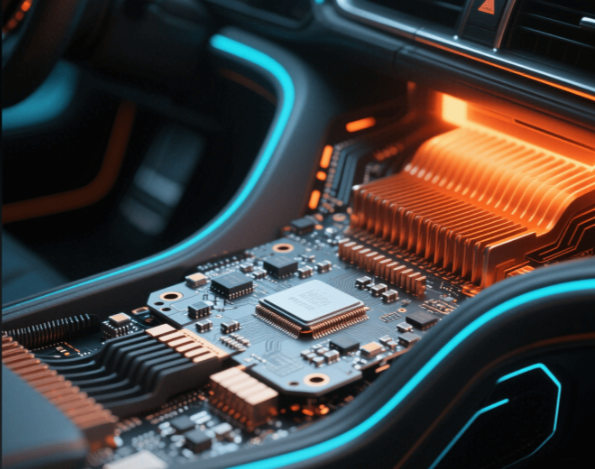

散热瓶颈:AI芯片和光模块功率密度持续攀升,氮化铝(AlN)陶瓷基板的导热系数可达170-200 W/(m·K),能迅速将热量导出,防止设备过热降频或失效。

高速信号传输:在800G/1.6T高速光模块中,传统电路板信号损耗大。DPC陶瓷基板的低介电损耗特性,能有效保障高频信号质量。

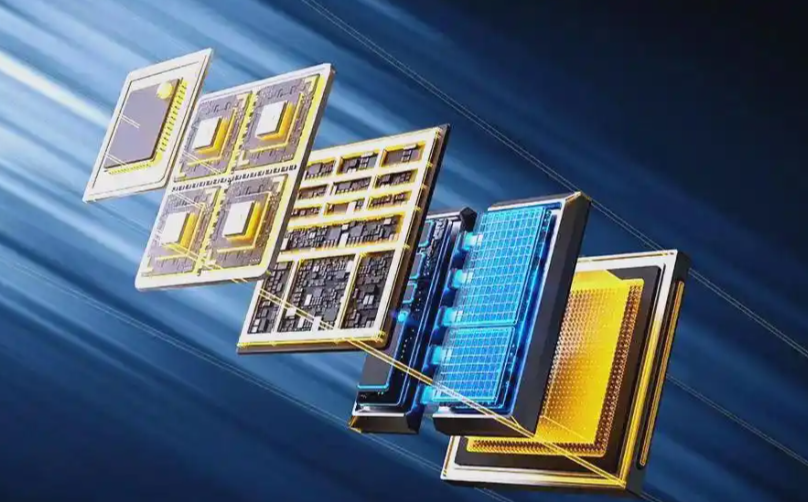

随着AI大模型训练与推理需求持续高增,GPU芯片正向大尺寸、高功率、高频方向演进:

下一代GPU芯片尺寸将从60-80mm提升至110-120mm,面积增加50%

功率密度呈指数级上升,传统PCB基板已无法满足性能需求

英伟达已明确下一代GPU采用陶瓷基板方案,行业替代趋势不可逆

预计将带来200-250亿元/年的增量市场空间

陶瓷基板成为AI服务器核心配套的三大逻辑:

| 逻辑 | 问题 | DPC陶瓷基板解决方案 |

| 破解高阶HDI热阻难题 | GPU计算卡HDI向八阶演进,线宽线距降至10μm以下,热阻叠加问题突出 | 热传导能力是传统FR-4材料的300-600倍,嵌入HDI芯板可使热阻降低70%以上 |

| 解决CowoP封装稳定性痛点 | 去基板化封装易因热机械失配产生应力,导致焊点疲劳、硅片开裂 | 热膨胀匹配性优异,能分散应力集中区域,杜绝CowoP封装失效 |

| 适配HBF存储技术散热刚需 | HBF通过TSV垂直堆叠芯片,局部高温导致TSV失效及读写错误率上升 | 快速扩散TSV传导至表面的热量,是HBF技术的核心散热载体 |

2024年全球DPC陶瓷基板市场销售额达2.37亿美元

预计2031年将达到3.81亿美元,年复合增长率(CAGR)为7.1%(2025-2031)

2024年中国市场规模约占全球的一定比例,预计2031年全球占比将进一步提升

2023年中国DPC陶瓷基板产量占全球市场份额为44.42%

中国台湾地区产量占比为42.76%

预计2024-2030年中国市场复合增长率CAGR为10.87%

全球前七大厂商占有全球约70%的市场份额

氮化铝DPC占比为51.43%,预计2030年将达到52.6%

高亮度LED是最大下游应用(2023年占56.6%市场份额)

激光雷达用DPC将保持最快增速,2027年市场规模超28亿美元

射频器件市场2027年达43亿美元

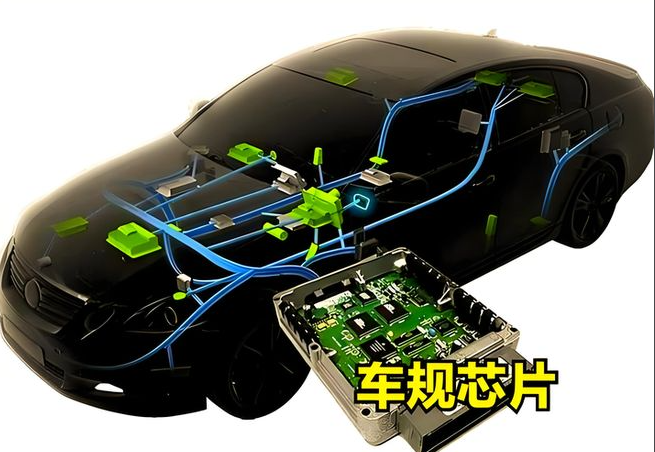

自动驾驶推动激光雷达需求,VCSEL激光器需要高效散热和精准信号互连

DPC解决方案:多层DPC基板实现高密度互连,支持多通道激光阵列

终端应用:L3+自动驾驶汽车(单车用量3-4颗)

5G/6G通信对高频、低损耗封装需求激增

DPC解决方案:氮化铝的低介电常数(ε≈8.8@10GHz)减少信号损耗

高精度线路满足毫米波射频器件的封装需求

DPC技术可实现<15μm的精密线路,支撑1.6Tb/s光通信的无损传输

800G光模块已实现小批量供货

材料端:高纯氮化铝粉体(>99.9%)主要依赖日本德山、东芝等厂商

工艺端:通孔填铜的空洞率控制(<5%)、厚铜电镀(>100μm)的良率提升

竞争技术:硅基微流道散热(如Intel EMIB)、纳米银烧结技术可能冲击部分市场

更高导热材料:如金刚石/AlN复合基板(导热>500 W/(m·K))

集成化基板:嵌入电阻/电容(eDPC),减少外围元件

国产化替代:突破高纯AlN粉体、精密光刻设备等"卡脖子"环节

工艺融合与智能化:结合增材制造(3D打印)、激光加工等实现异形结构、功能集成

科翔股份:通过子公司广州陶积电深耕陶瓷基板技术,聚焦AMB活性金属钎焊工艺与氮化铝(AlN)材料应用,正与某北美大厂合作研发AI服务器用陶瓷板

技术壁垒:攻克大尺寸陶瓷基板"脆性大、易开裂"的行业痛点,工艺评分行业第一

客户壁垒:深度绑定英伟达等头部厂商,共研下一代GPU

DPC陶瓷基板凭借其高导热、高精度、高可靠性等优势,已成为AI算力基础设施的关键材料。随着AI算力需求持续爆发,GPU和AI服务器对高性能散热和封装材料的需求将推动DPC陶瓷基板市场快速增长。同时,激光雷达、射频器件等AI相关应用领域的拓展,将进一步扩大DPC陶瓷基板的市场空间。未来,通过材料创新、工艺优化和国产化替代,DPC陶瓷基板将在AI智能领域发挥更加重要的作用。

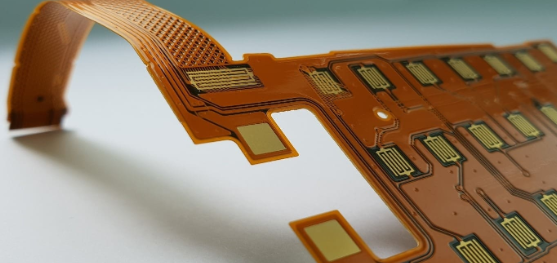

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

致力于为SMT电子表面贴装清洗、功率电子器件清洗及先进封装清洗提供高品质、高技术、高价值的产品和服务。 (13691709838)Unibright 是一家集研发、生产、销售为一体的国家高新技术、专精特新企业,具有二十多年的水基清洗工艺解决方案服务经验,掌握电子制程环保水基清洗核心技术。水基技术产品覆盖从半导体芯片封测到 PCBA 组件终端的清洗应用。是IPC-CH-65B CN《清洗指导》标准的单位。 全系列产品均为自主研发,具有深厚的技术开发能力,拥有五十多项知识产权、专利,是国内为数不多拥有完整的电子制程清洗产品链的公司。 致力成为芯片、电子精密清洗剂的领先者。以国内自有品牌,以完善的服务体系,高效的经营管理机制、雄厚的技术研发实力和产品价格优势,为国内企业、机构提供更好的技术服务和更优质的产品。 的定位不仅是精湛技术产品的提供商,另外更具价值的是能为客户提供可行的材料、工艺、设备综合解决方案,为客户解决各类高端精密电子、芯片封装制程清洗中的难题,理顺工艺,提高良率,成为客户可靠的帮手。

凭借精湛的产品技术水平受邀成为国际电子工业连接协会技术组主席单位,编写全球首部中文版《清洗指导》IPC标准(标准编号:IPC-CH-65B CN)(“Guidelines for Cleaning of Printed Boards and Assemblies”),IPC标准是全球电子行业优先选用标准,是集成电路材料产业技术创新联盟会员成员。

主营产品包括:集成电路与先进封装清洗材料、电子焊接助焊剂、电子环保清洗设备、电子辅料等。

半导体技术应用节点:FlipChip ;2D/2.5D/3D堆叠集成;COB绑定前清洗;晶圆级封装;高密度SIP焊后清洗;功率电子清洗。

![[x]](/template/default/picture/closeimgfz1.svg)