因为专业

所以领先

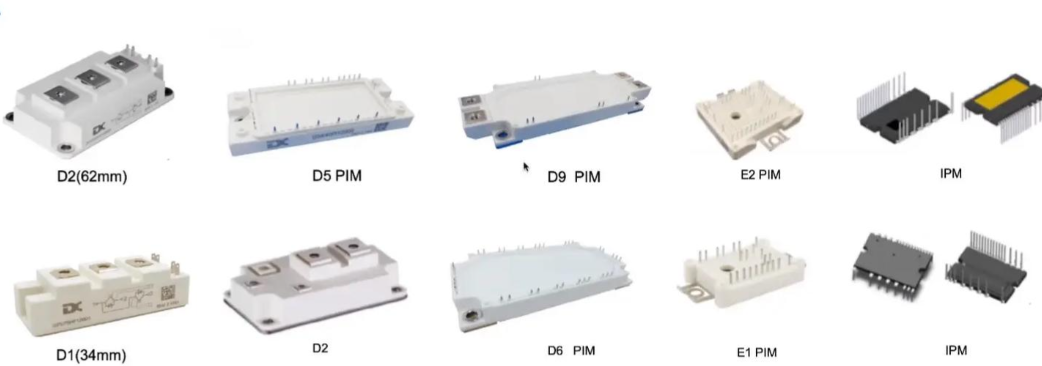

根据搜索结果,芯片级封装技术可按外形结构、连接方式、集成度等维度分类,以下是主要类型及其特点:

| 封装类型 | 特点与应用场景 | 技术优势 |

| DIP(双列直插式) | 早期主流封装,引脚两侧排列,适用于插拔场景(如早期计算机主板) | 成本低、工艺成熟,但集成度低、体积大 |

| SOP/QFP(小外形/方块平面封装) | 表面贴装技术(SMT),引脚呈鸥翼状,广泛用于消费电子和工业控制 | 小型化、高密度布线,但散热能力有限 |

| BGA(球栅阵列封装) | 焊球阵列替代引脚,适用于高性能芯片(如CPU、GPU) | 高I/O密度、散热好、电性能优,但焊接难度高 |

| CSP(芯片级封装) | 封装尺寸接近芯片本体(面积≤芯片120%),如WLCSP(晶圆级封装) | 超小体积、低功耗、高信号传输速率,适用于移动设备和高密度场景 |

| Flip-Chip(倒装芯片) | 芯片焊球直接倒装在基板上,减少信号延迟 | 高互联密度、优异电热性能,适用于高性能计算和射频器件 |

| SiP(系统级封装) | 多芯片集成于单一封装内(如处理器+存储器),实现复杂系统功能 | 高集成度、缩短开发周期,适用于物联网、可穿戴设备 |

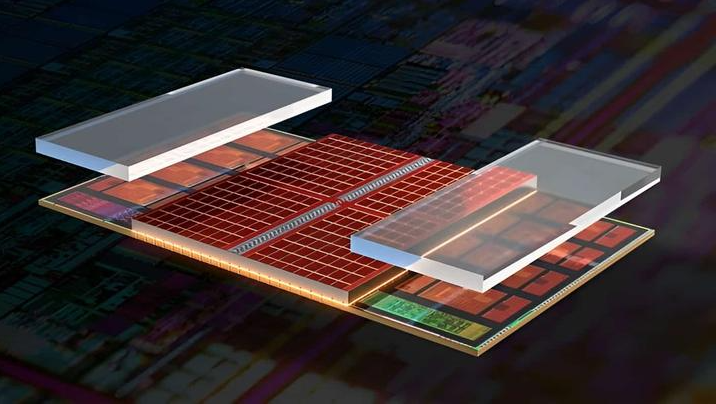

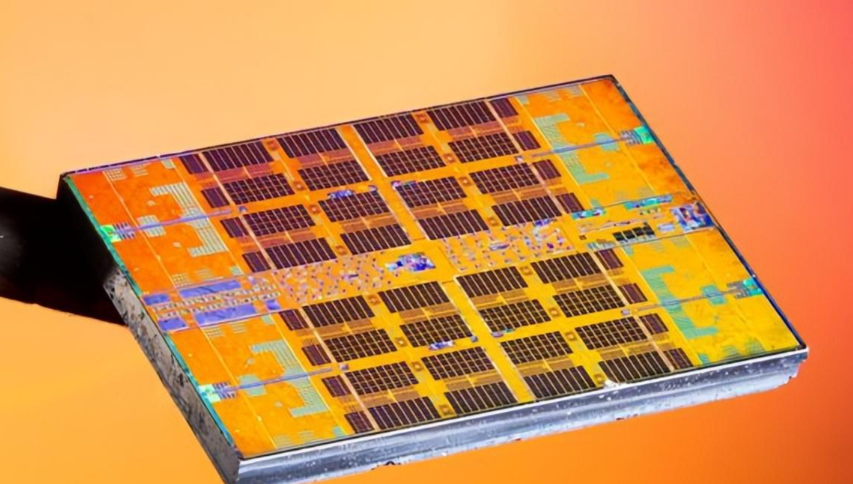

| 3D/2.5D封装 | 垂直堆叠芯片(如台积电CoWoS)、硅通孔(TSV)技术 | 极致集成度、降低功耗、提升带宽,支撑AI和HPC(高性能计算) |

| WLP(晶圆级封装) | 在晶圆阶段完成封装(如扇入型Fan-in),后切割成单颗芯片 | 成本低、薄型化,适用于低成本消费电子 |

芯片级封装技术正从“单纯保护芯片”向“提升性能与集成度”的关键角色转变,其核心作用体现在以下维度:

3D封装与TSV技术:通过垂直堆叠芯片和硅通孔互连,绕过传统制程微缩瓶颈。例如,日本东京科学研究所的BBCube架构采用3D堆栈计算架构,将处理器单元直接置于DRAM堆栈上方,显著提升内存带宽并降低功耗。

案例:台积电的CoWoS技术已支持英伟达A100 GPU实现超大规模AI算力,成为AI芯片的标配。

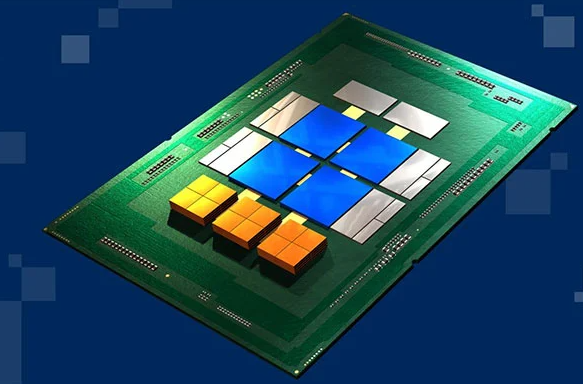

异构集成(Heterogeneous Integration):通过SiP或2.5D封装整合不同工艺芯片(如CPU+GPU+FPGA+存储),满足AI芯片对算力和能效的需求。例如,AMD的EPYC处理器采用多芯片模块(MCM)封装,实现64核高性能计算。

电性能优化:CSP和Flip-Chip封装大幅缩短信号路径,降低寄生效应,支持100MHz以上高频芯片稳定运行。

轻薄化与柔性封装:挠性基片CSP和WLP技术推动可穿戴设备、柔性电子的发展。例如,东芝的挠性基片CSP适用于曲面屏智能手表。

微型化极限:微米级间距封装(如0.4mm焊球间距BGA)使5G射频芯片和毫米波雷达实现小型化。

环保材料创新:低卤素环氧树脂、可回收陶瓷基板等材料减少封装环节的碳足迹。

工艺节能:晶圆级封装(WLP)通过批量处理降低能耗,相比传统封装节能30%。

智能化测试技术:AI视觉检测系统和自动化测试设备(ATE)实现纳米级缺陷检测,提升良率。

热管理优化:CSP的芯片背面散热设计结合新型导热胶(如DPAS300粘合剂),解决高功耗芯片的散热难题。

技术融合:3D封装与Chiplet(芯粒)技术结合,实现跨工艺节点芯片的异构集成。

材料革命:有机-无机杂化材料(如DPAS300)、碳纳米管散热膜等新型材料替代传统塑料和陶瓷。

应用扩展:从消费电子向汽车电子(如自动驾驶芯片)、医疗设备(如植入式传感器)等领域渗透。

标准化与成本控制:通过晶圆级封装和SiP模块化设计降低先进封装成本,加速普及。

芯片级封装技术已成为半导体产业发展的“第二曲线”,其核心价值在于通过结构创新、材料革新和工艺优化,在物理极限下持续提升芯片性能、缩小尺寸并降低功耗。未来,封装技术将与芯片设计、系统架构深度融合,成为驱动AI、5G、IoT等颠覆性技术发展的关键引擎。

芯片封装清洗剂选择:

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)