因为专业

所以领先

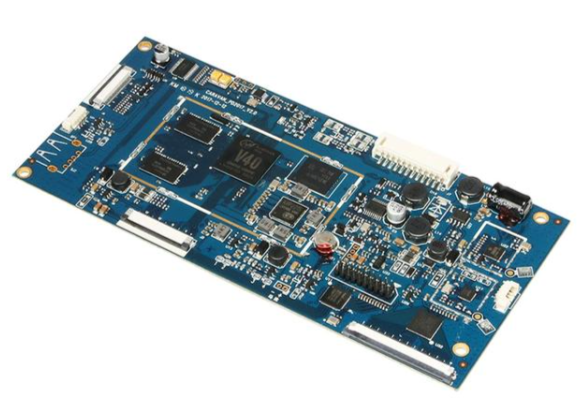

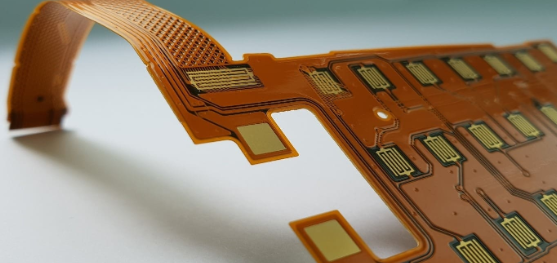

表面贴装技术(SMT)是一种将电子元器件贴装到印制电路板(PCB)表面的技术,其核心应用是板级组装,即将已经封装好的芯片及其他元件集成到PCB上。

而在芯片封装领域,SMT更多是指一类封装外形或封装工艺的最后贴装环节,即采用适合SMT产线自动贴装的封装形式(如BGA、QFP),并最终通过SMT流程将其焊接到主板上

表面贴装技术(Surface Mount Technology,SMT)是电子制造领域将无引线或短引线表面组装元器件(SMC/SMD)直接安装在印制电路板(PCB)或其他基板表面的封装技术。该技术通过去除传统插件孔道,使元件紧贴板面安装,可显著降低引线电感及寄生电容,提升高频电路性能。

SMT技术的典型特点:

印制板上没有孔或窗口

电路的密度可以增加约两倍

单面安装可使PCB面积缩小约50%,元件体积较传统插件减少80%以上

装配密度可达单片晶圆超40000个元器件

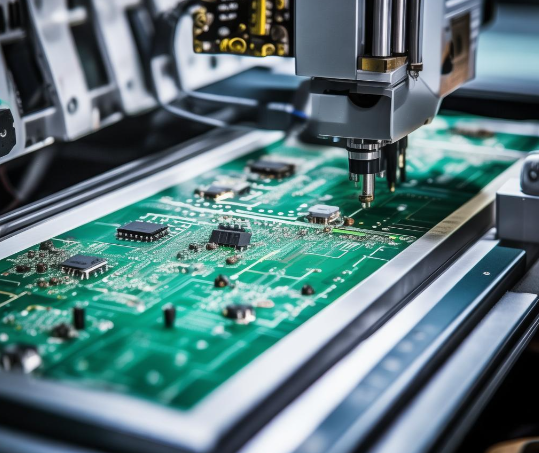

SMT贴片加工的完整工艺流程为:锡膏印刷→零件贴装→回流焊接→AOI光学检测→维修→分板。具体步骤如下:

锡膏印刷:将焊膏或贴片胶漏印到PCB的焊盘上,为元器件的焊接做准备。使用设备为丝印机(丝网印刷机)。

零件贴装:将表面组装元器件准确安装到PCB的固定位置上。使用设备为贴片机,位于SMT生产线中丝印机的后面。

回流焊接:将焊膏融化,使表面组装元器件与PCB板牢固粘接在一起。使用设备为回流焊炉。

AOI光学检测:对组装好的PCB板进行焊接质量和装配质量的检测。使用设备包括自动光学检测(AOI)系统和X射线检测。

维修:对检测出现故障的PCB板进行返工。使用工具为烙铁、返修工作站等。

分板:将组装好的PCB板按需要分割成单个产品。

采用SMT形式的芯片封装有多种类型,以适应不同性能和尺寸需求:

| 封装类型 | 主要特点与结构 | 典型引脚间距 | 典型应用场景 |

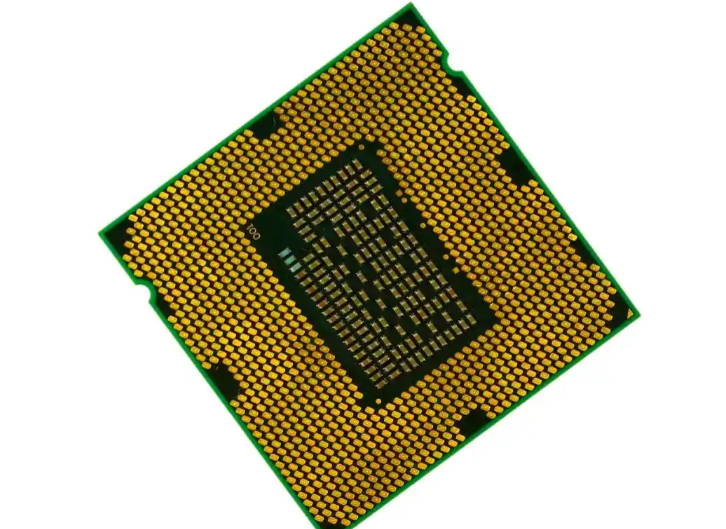

| BGA | 焊球阵列在底部,高密度、高性能。 | 通常1.0mm、0.8mm等 | CPU、GPU、高端芯片组 |

| QFP | 四边有“L”形引脚,中等密度。 | 0.4mm、0.5mm、0.65mm等 | 微控制器、数字信号处理器 |

| SOP/SOIC | 两侧有“L”形引脚,结构简单。 | 通常1.27mm | 内存芯片、驱动芯片 |

| QFN/DFN | 底部焊盘,无引脚,尺寸小、散热好。 | - | 电源管理、模拟芯片 |

| SOT | 超小型,引脚少。 | - | 晶体管、二极管 |

DIP(双列直插式封装):双列引脚设计,适合中小规模集成电路,应用场景包括工业控制模块、基础逻辑芯片。

TO(晶体管封装):金属或塑料外壳包裹芯片,无引脚设计,散热性能优异,适用于功率器件(如MOSFET、三极管)。

SOP(小型外形封装):引脚间距较小,体积紧凑,适合高密度PCB布局,应用场景包括工业传感器、工业自动化设备。

QFP(四侧引脚扁平封装):四边引脚排列密集,引脚数可达208以上,适用于工业微控制器、接口芯片。

BGA(球栅阵列封装):底部焊球阵列排列,I/O数量可达500+,信号传输延迟低,适用于高性能计算模块、工业服务器芯片。

QFN(无引脚扁平封装):底部焊盘代替引脚,体积小巧,散热效率高,适用于射频器件、功率IC、工业物联网模块。

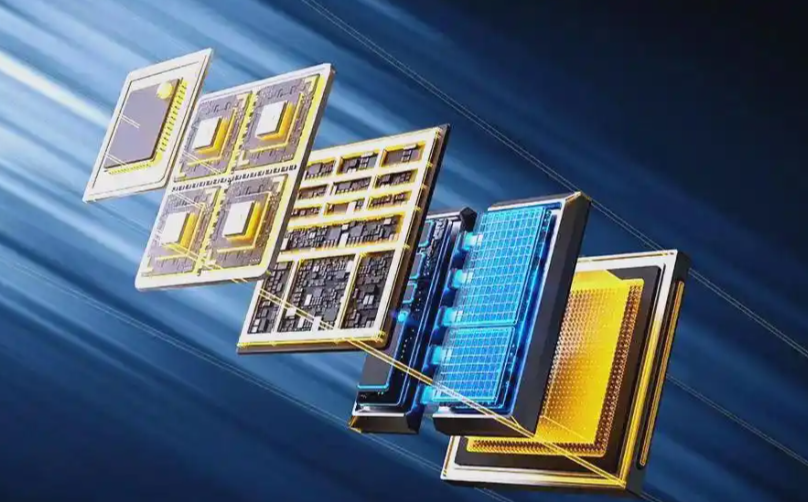

POP(堆叠封装):采用"底部逻辑器件+顶部存储器件"的垂直堆叠结构,典型应用为智能手机SoC与LPDDR内存的组合。空间效率提升50%以上,信号传输速率突破10Gbps。

3D封装:通过硅通孔(TSV)实现芯片垂直堆叠,缩短信号路径,适用于工业高性能计算(如HBM内存)、AI加速芯片。

Fan-Out(扇出型封装):通过重构晶圆技术扩展芯片I/O布局,无需传统基板,适用于工业高密度封装。

Chiplet(芯粒)技术:将复杂芯片拆分为多个小型芯粒,通过先进封装集成,适用于异构集成(如工业CPU+GPU组合)。

智能手机:SMT工艺是智能手机制造的首选,其高效、高密度的组件组装能力满足了小型化和高性能需求。智能手机SoC与LPDDR内存常采用POP封装技术,实现空间效率提升50%以上。

可穿戴设备:0201/01005等微型元件的SMT贴装,实现设备的轻薄短小设计。

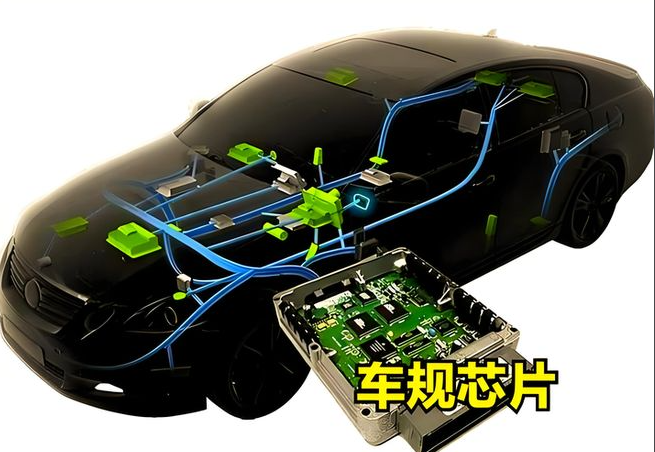

电子控制单元(ECU):作为汽车电子控制系统的核心部件,ECU电路板通常采用SMT工艺进行贴装,实现高集成度和稳定性。

传感器:如温度传感器、压力传感器、速度传感器等,采用SMT技术实现小型化和高精度制造。

安全系统:如ABS防抱死刹车系统、安全气囊控制模块,SMT技术确保了高可靠性和快速响应能力。

工业自动化设备:SOP、QFP封装的芯片广泛应用于工业传感器、工业控制模块。

5G通信设备:QFN封装的射频器件和BGA封装的处理器广泛应用于基站和通信设备。

医疗电子设备:高精度SMT工艺确保了医疗设备的可靠性和精确度。

高密度组装:SMT元件体积小、重量轻,可在PCB两面布局,显著提升电路板集成度。

高效自动化生产:全自动化生产大幅提升速度,适合大规模制造,降低人工成本。

高频性能优越:元件引线短,寄生电感和电容更小,信号传输损耗低,适合高频电路。

抗震性与可靠性:表面焊接结合回流焊工艺,焊点强度高,抗震动和冲击性能好。

长期成本优势:减少钻孔、人工插件等步骤,降低材料浪费,规模化生产后单板成本显著下降。

维修与返工困难:微型元件(如0402封装、BGA芯片)手工焊接难度大,需依赖专业工具。

设计复杂度提升:PCB布局需精确考虑焊盘设计、元件间距、热应力分布。

散热挑战:元件密集排列可能导致局部过热,需通过散热孔、导热垫片优化热管理。

检测成本增加:高密度组装需依赖AOI、X射线检测等设备排查缺陷,增加质量管控成本。

工艺精度要求高:微型元件(如0201、01005)需要超高速贴片机与纳米级锡膏印刷技术。

微型化与高密度:随着0201/01005等超微型元件的普及,SMT工艺将向更高精度发展。

先进封装技术:3D封装、Fan-Out、Chiplet等先进封装技术将成为提升芯片性能的核心驱动力。

工艺智能化:AI和大数据技术将应用于SMT工艺优化,实现更精准的温度曲线控制和缺陷预测。

环保与可持续:无铅焊料、低残留助焊剂等环保工艺将得到更广泛应用。

多技术融合:SMT将与THT(通孔技术)、3D打印等技术融合,满足不同应用场景需求。

SMT技术作为现代电子制造的核心工艺,已经从传统的简单元件贴装发展为涵盖多种先进封装技术的复杂系统。随着电子设备向小型化、高性能、高可靠性方向发展,SMT工艺在芯片封装中的应用将更加广泛和深入。企业需要不断提升SMT工艺水平,通过高精度设备、先进检测技术和专业人才,确保芯片封装的稳定性和可靠性,从而在激烈的市场竞争中保持优势。

在消费电子、汽车电子、工业控制、通信设备等众多领域,SMT技术已成为实现电子产品高性能、高可靠性的关键工艺,其应用价值和市场前景将持续提升。

芯片封装清洗- 锡膏助焊剂清洗剂介绍:

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

致力于为SMT电子表面贴装清洗、功率电子器件清洗及先进封装清洗提供高品质、高技术、高价值的产品和服务。 (13691709838)Unibright 是一家集研发、生产、销售为一体的国家高新技术、专精特新企业,具有二十多年的水基清洗工艺解决方案服务经验,掌握电子制程环保水基清洗核心技术。水基技术产品覆盖从半导体芯片封测到 PCBA 组件终端的清洗应用。是IPC-CH-65B CN《清洗指导》标准的单位。 全系列产品均为自主研发,具有深厚的技术开发能力,拥有五十多项知识产权、专利,是国内为数不多拥有完整的电子制程清洗产品链的公司。 致力成为芯片、电子精密清洗剂的领先者。以国内自有品牌,以完善的服务体系,高效的经营管理机制、雄厚的技术研发实力和产品价格优势,为国内企业、机构提供更好的技术服务和更优质的产品。 的定位不仅是精湛技术产品的提供商,另外更具价值的是能为客户提供可行的材料、工艺、设备综合解决方案,为客户解决各类高端精密电子、芯片封装制程清洗中的难题,理顺工艺,提高良率,成为客户可靠的帮手。

凭借精湛的产品技术水平受邀成为国际电子工业连接协会技术组主席单位,编写全球首部中文版《清洗指导》IPC标准(标准编号:IPC-CH-65B CN)(“Guidelines for Cleaning of Printed Boards and Assemblies”),IPC标准是全球电子行业优先选用标准,是集成电路材料产业技术创新联盟会员成员。

主营产品包括:集成电路与先进封装清洗材料、电子焊接助焊剂、电子环保清洗设备、电子辅料等。

半导体技术应用节点:FlipChip ;2D/2.5D/3D堆叠集成;COB绑定前清洗;晶圆级封装;高密度SIP焊后清洗;功率电子清洗。

![[x]](/template/default/picture/closeimgfz1.svg)