因为专业

所以领先

2.5D FOPLP异构集成的双芯片功率器件封装技术及核心市场应用前景的解析,结合行业数据与技术特性进行结构化分析:

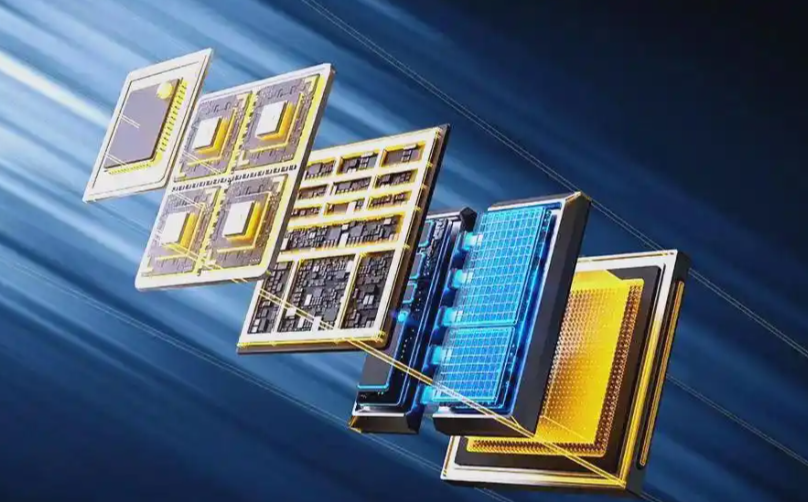

2.5D FOPLP异构集成原理

成本降低:从300mm晶圆过渡到板级封装可节约66%成本。

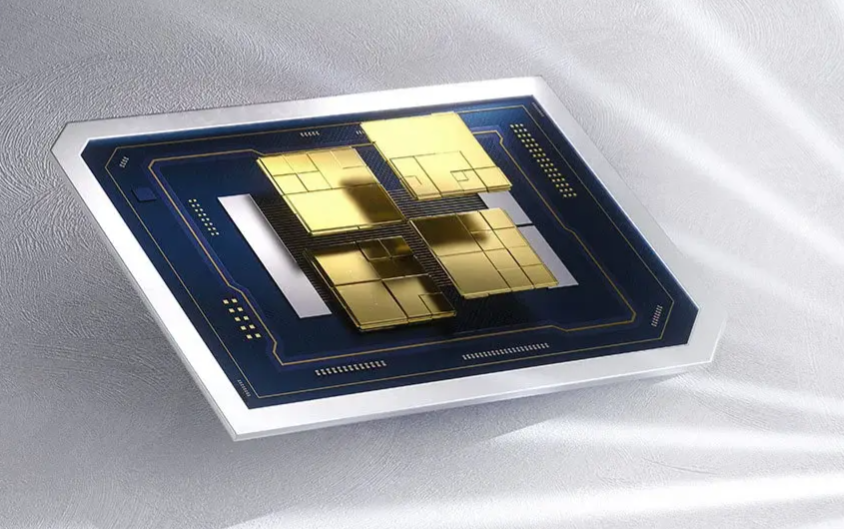

面积利用率:达95%(FOWLP为85%),支持更多芯片集成。

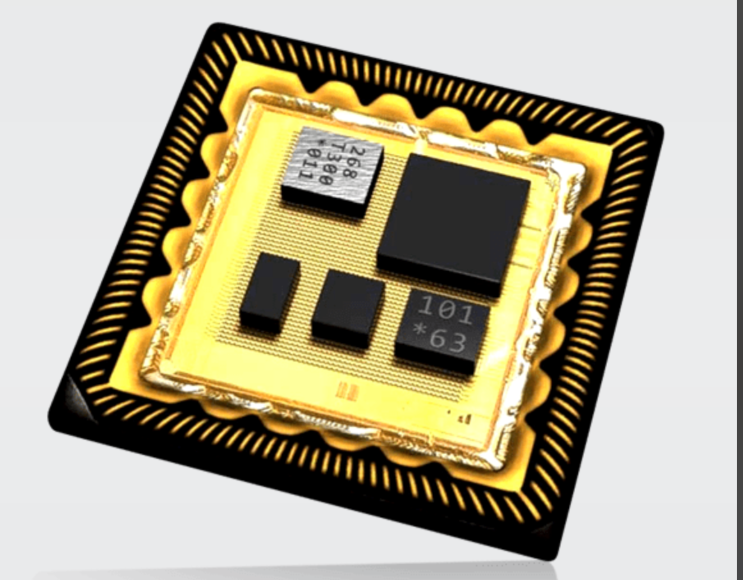

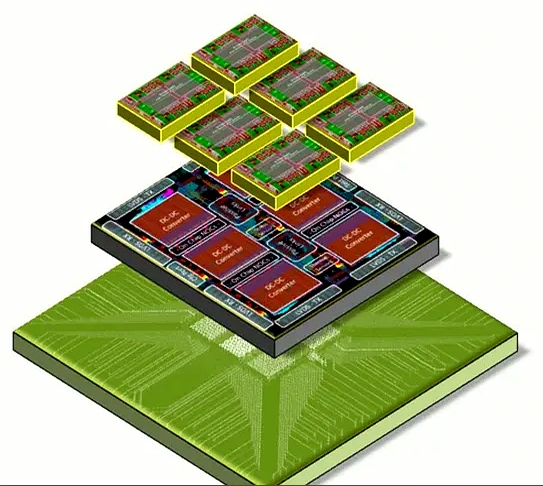

技术基础:通过扇出型面板级封装(FOPLP)在玻璃基板(如700mm×700mm)上实现双芯片(如控制芯片+功率芯片)的异构集成,利用重布线层(RDL)实现电气互连。

对比FOWLP优势:

双芯片设计:适用于高功率、大电流场景(如功率半导体+PMIC),I/O数约10-500个,无需最先进制程。

关键技术突破

翘曲控制:德国Manz公司已实现700mm×700mm超大尺寸面板量产,解决基板变形问题。

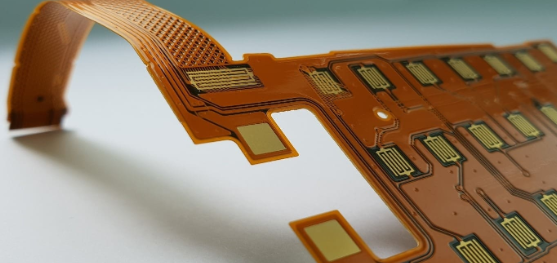

高均匀性RDL:通过湿法化学工艺和自动化生产线提升互连精度与可靠性。

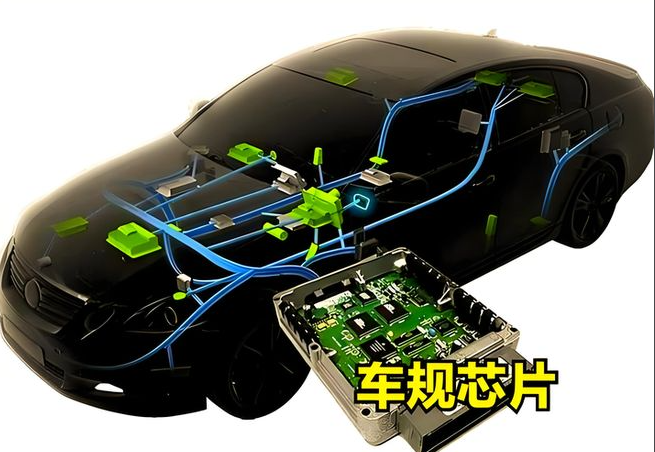

新能源汽车(主力市场)

需求驱动:每台电动车芯片用量为传统汽车的4倍,功率芯片价值占比超整车50%。

技术渗透率:FOPLP/FOWLP技术生产的车用芯片占电动汽车芯片总价值的77%,广泛应用于功率器件、传感器及控制芯片。

市场规模:中国2035年xEV产量预计占全球35%,直接拉动封装需求。

其他高增长领域

电源管理芯片(PMIC):5G基站、数据中心等高功耗场景依赖FOPLP集成。

AI与可穿戴设备:支持小型化、高能效的异构集成方案,适配边缘计算需求。

产业链参与方

制造端:OSAT(日月光/力成)、IDM(三星/华润微)、面板厂(群创)积极布局。

设备与材料:Manz等设备商推动RDL工艺创新,PCB/载板厂通过制程升级切入前段封装。

核心挑战

良率与成本:大尺寸面板良率提升仍是瓶颈,设备改造投入高昂。

技术适配:需平衡线宽/线距精度(FOPLP适用粗线宽)与高密度集成需求。

市场规模:FOPLP市场将从2022年11.8亿美元增至2026年43.6亿美元(CAGR≈30%)。

技术融合:与Chiplet、3D堆叠结合,提升异构集成灵活性。

产能扩张:面板厂改造3.5代低效产线转向FOPLP,降低资本支出。

2.5D FOPLP双芯片功率封装凭借成本优势(较晶圆级节约66%)和高集成能力,成为新能源汽车与高功率半导体的关键技术。未来需突破良率瓶颈并强化产业链协同(如PCB厂与面板厂合作),以释放其在AI、5G等增量市场的潜力。

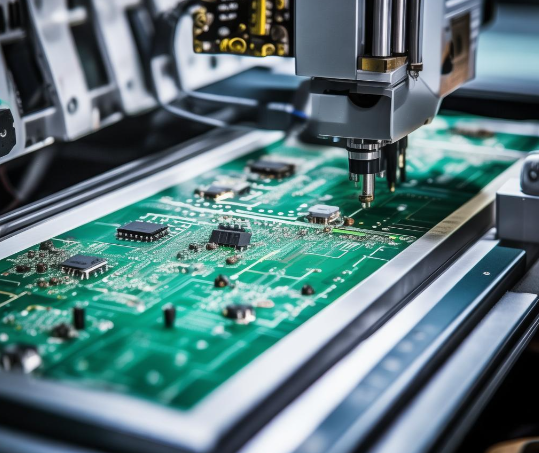

2.5D芯片清洗剂选择:

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)