因为专业

所以领先

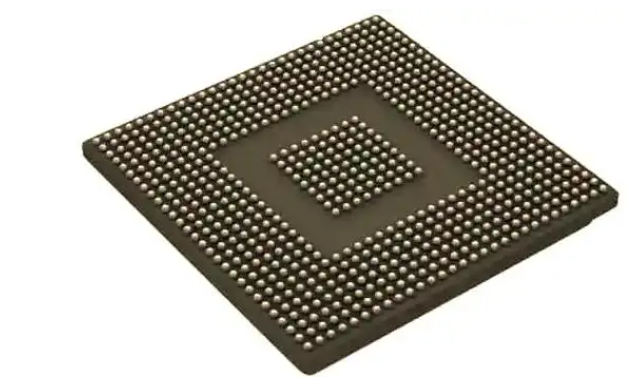

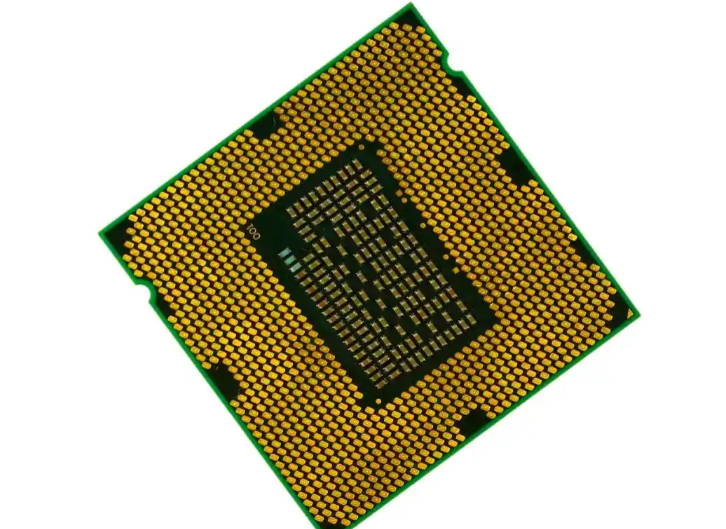

原理与优势:通过芯片凸块与基板直接互连,消除传统引线键合的电感和电容问题,实现更短信号路径、更高I/O密度和散热效率。适用于高性能计算、MEMS传感器及智能手机CPU等场景。

市场规模:2023年全球倒装芯片市场营收达280亿美元,预计2036年突破500亿美元,年复合增长率7%。

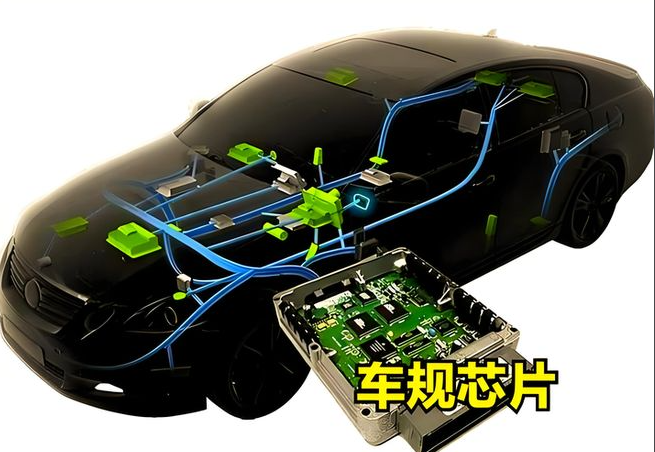

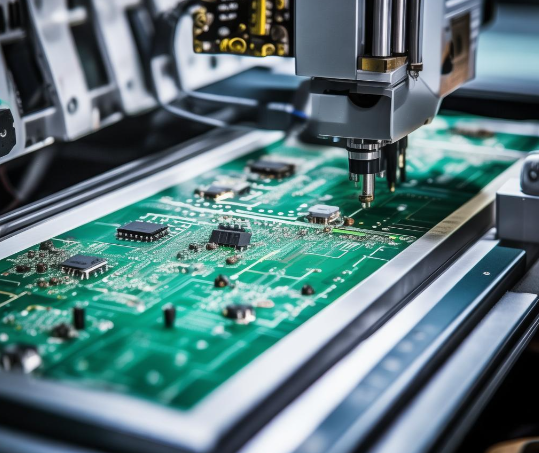

核心应用:将芯片直接贴装于PCB表面,通过回流焊或波峰焊实现电气连接。在新能源汽车中用于电池管理、电机控制等模块,兼具高精度、高效率和轻量化优势。

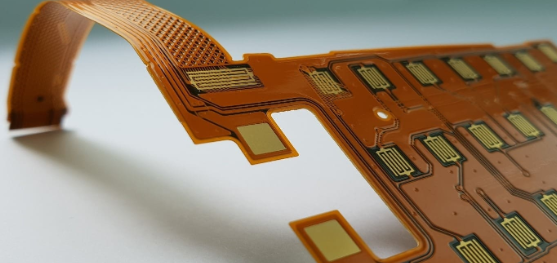

技术特点:支持多层板、软硬结合板,兼容自动化产线,适用于消费电子、工业控制等领域。

技术优势:在晶圆级完成封装,省去切割和单颗封装步骤,显著降低成本并提升集成度。适用于小尺寸芯片(如传感器、射频器件)和系统级封装(SiP)。

发展趋势:结合TSV(硅通孔)技术实现3D堆叠,推动高密度集成。

创新设计:将芯片嵌入基板并扩展扇出区域,突破传统封装尺寸限制,提升散热性能。广泛用于移动设备和物联网终端,成本低于传统封装。

代表案例:台积电CoWoS技术通过FOWLP实现AI芯片的异构集成。

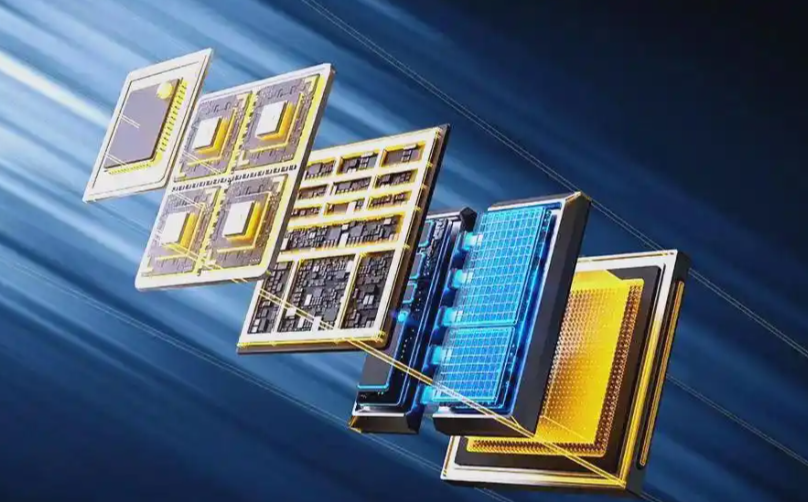

3D封装与TSV技术:通过硅通孔(TSV)实现垂直互连,突破摩尔定律限制,满足高性能计算需求。

Chiplet架构:将不同功能芯片模块化,通过先进封装集成,降低设计成本并提升灵活性。

微机电系统(MEMS)封装:结合倒装芯片技术,满足物联网传感器的小型化和高可靠性需求。

硅基扇出封装(SOF):利用硅基板高精度特性,实现更细线路间距和更高I/O密度。

低温共烧陶瓷(LTCC):提升高频性能,适用于5G通信和雷达系统。

有机硅与金属基板:优化散热和机械强度,适应高功率场景。

AI驱动工艺优化:通过机器学习预测良率问题,减少试错成本。

环保工艺:推广无铅焊料、水基清洗剂,降低能耗和废弃物排放。

汽车电子与新能源:倒装芯片技术在自动驾驶域控制器中的应用,推动车规级封装标准化。

医疗与航空航天:高可靠性封装满足生物相容性、抗辐射等特殊需求。

芯片贴装技术正从单一功能向系统级集成演进,未来将围绕“更小、更快、更智能”目标,深度融合材料科学、人工智能和绿色制造。企业需关注技术迭代节奏,布局先进封装产线以抢占市场先机。

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)