因为专业

所以领先

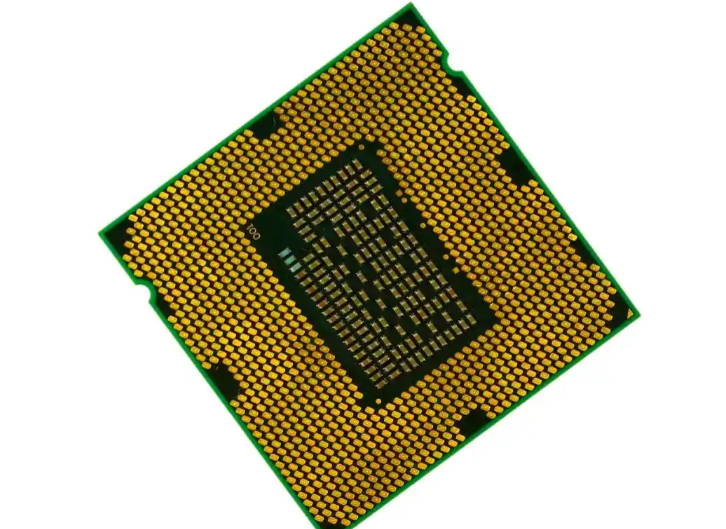

高端半导体封装材料领域长期被美、德、日等国企业垄断,国产化率不足10%。在功率半导体模块中,芯片工作时产生的大量热量需通过"烧结银膏"高效导出至散热电路板,但"银胶水"不仅价格昂贵(成本高昂),其膏状化工艺也极为复杂,导致该细分市场长期受制于人。

烧结银膏:虽具有高导电导热性能,但成本高、工艺复杂,且依赖进口

传统锡基材料:已无法适配200℃-300℃的高温工作环境

有机硅凝胶:热应力小,但耐高温性面临挑战

重庆平创半导体的纳米铜膏技术(2025年10月实现规模化"上车"应用):

技术突破点:通过在配方中添加特殊成分,使铜在热烧结过程中能主动将表面氧化层还原为纯净铜,突破了铜易氧化的瓶颈

性能优势:

成本较进口银膏降低约70%

导电导热性能优异

核心原材料100%国产化

应用进展:已成功应用于多款智能网联新能源汽车的功率半导体模块,实现批量交付,全球首次实现纳米铜膏规模化"上车"应用

钜合新材的SECrosslink H80E芯片烧结银膏:

采用先进低温无压烧结技术

导热系数超过100 W/m·K

烧结后形成的银层致密度高,孔隙率低,剪切强度优异

通过半导体头部企业严苛测试,获得首批订单

汉源微电子的高导电导热烧结银焊膏:

获得第七批"专精特新"小巨人企业认定

通过国家高新技术企业认定

参与"十四五"国家重点研发计划

主笔起草制定《半导体器件封装用银焊膏》行业标准

中山大学李财富课题组的高性能银、铜焊膏:

通过调控材料的微观结构、有机溶剂适配性和烧结工艺参数

研发出具有自主知识产权的高性能银、铜焊膏

烧结后的银焊点剪切强度远超900N(相当于在微小芯片上悬挂90公斤重量,焊点仍不脱落)

技术路线:从2016年陈显平教授团队开始攻关,2019年成立平创半导体

创新模式:组建涵盖材料、物理、化学、计算机、微电子等多学科的研发团队

研发效率:通过AI算法预测材料配比,借助自研仿真软件模拟热压过程,将配方优化周期从数年缩短至2年

产业化进展:2025年4月实现规模化量产,2025年10月成功"上车"新能源汽车

市场前景:远期市场规模预计超千亿元,二期产线建设完成后,产能可满足每月10万辆新能源汽车的芯片封装需求

产品特点:SECrosslink H80E采用低温无压烧结技术

性能优势:

优异的导热性能(>100 W/m·K)

强大的连接可靠性

友好的工艺适配性(降低对精密设备的依赖)

市场进展:获得半导体头部企业认可,进入主流半导体供应链

技术积淀:公司班底始创于1999年,以原广州有色金属研究院和技术人员为班底

产业化成果:

获得第七批"专精特新"小巨人企业认定

通过国家高新技术企业认定

荣膺"粤港澳大湾区新材料创新企业50强"先锋企业与飞跃之星双项殊荣

行业影响:参与制定《半导体器件封装用银焊膏》行业标准

市场规模:远期市场规模预计超千亿元

应用领域:已从新能源汽车延伸至光伏逆变、储能、低空飞行器及AI服务器等多个领域

产能规划:平创半导体二期产线建设完成后,可满足每月10万辆新能源汽车的芯片封装需求

产业链协同:从原料、设备、仿真软件到下游应用,形成协同共生的产业生态

技术自主性:掌握封装材料技术,摆脱对进口产品的依赖

供应链安全:建立稳定可控的材料供应体系,保障产业链安全

成本优势:规模化生产实现成本控制,提升产业竞争力

产业链安全:推动半导体产业从"依赖进口"迈向"自主可控",实现从"跟跑"到"并跑"的战略转变

| 材料类别 | 主要功能与性能要求 | 性能升级方向 / 技术突破 | 国产化进程与典型进展 |

| 芯片连接材料 | 将芯片与基板进行电、热连接,要求高导电、高导热、高可靠性。 | “以铜代银”:用纳米铜膏替代昂贵的烧结银膏,解决铜易氧化的世界性难题,成本降低约70%。 | 已实现规模化应用。重庆平创的纳米铜膏已在新能源汽车功率模块上实现全球首次“上车”,并延伸至光伏、储能等领域。 |

| (如烧结导电膏) | |||

| 陶瓷基板 | 承载芯片,实现电绝缘、散热、机械支撑。要求高导热、高强度。 | 从氧化铝(Al₂O₃)、氮化铝(AlN)向氮化硅(Si₃N₄) 演进。氮化硅兼具高热导率(理论值~320W/mK)和高抗弯强度(>800MPa)。 | 打破进口依赖,走向高端。富乐华已实现110W高导热氮化硅基板的全流程国产化,填补了国内高端基板的空白。 |

| 封装绝缘材料 | 包封器件,提供电绝缘、机械保护、散热、耐候等性能。 | 从“单一性能”向“协同性能”升级。如通过分子有序设计,使新型环氧材料同时实现超高导热和高绝缘。 | 处于从基础材料向高性能材料突破阶段。高校与企业合作研发的高性能材料正从实验室走向工程应用。 |

| (如灌封胶、塑封料) |

材料性能提升:持续优化烧结银焊料的导电导热性能和可靠性

工艺技术完善:改进批量化制备工艺,提升生产效率和产品质量

应用领域拓展:从功率半导体向电子封装领域扩展

封装技术创新:SLC封装技术(SoLid Cover)等新型封装技术的推广

技术验证周期长:从实验室到量产需要长期的可靠性验证

产业链协同不足:需要从原料、设备、仿真软件到下游应用的全面协同

验证平台缺乏:国产封装材料测试平台、工艺验证平台和模块验证实验平台明显缺乏

国际竞争压力:国外巨头仍掌握核心技术,国内企业需持续创新

功率封装关键材料的国产化替代已取得实质性突破,形成了"以铜代银"和烧结银膏国产化两条主要技术路线。随着重庆平创、钜合新材、汉源微电子等企业的持续创新和产业化推进,国产功率封装材料的市场竞争力将进一步提升。

未来,随着"十四五"国家重点研发计划的深入推进、国家集成电路产业投资基金三期3000亿元规模的资本支持,以及新能源汽车、5G通信、工业4.0等新兴产业的快速发展,功率封装关键材料国产化将迎来更广阔的发展空间。

正如陈显平所说:"我们要持续发挥在材料设计与快速迭代方面的优势,但更期待一个协同共生的产业生态——从原料、设备、仿真软件到下游应用,每个环节都需要更多专精特新企业的崛起。"这将是中国半导体产业真正走向安全自主与可持续发展的关键所在。

功率电子封装关键材料的国产化突破,不仅为行业带来了新的技术选择,更坚定了芯片产业链上下游协同突围的信心,标志着中国半导体材料产业正从"依赖进口"迈向"自主可控",并逐步向"领跑全球"目标进发。

功率封装清洗- 锡膏助焊剂清洗剂介绍:

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

致力于为SMT电子表面贴装清洗、功率电子器件清洗及先进封装清洗提供高品质、高技术、高价值的产品和服务。 (13691709838)Unibright 是一家集研发、生产、销售为一体的国家高新技术、专精特新企业,具有二十多年的水基清洗工艺解决方案服务经验,掌握电子制程环保水基清洗核心技术。水基技术产品覆盖从半导体芯片封测到 PCBA 组件终端的清洗应用。是IPC-CH-65B CN《清洗指导》标准的单位。 全系列产品均为自主研发,具有深厚的技术开发能力,拥有五十多项知识产权、专利,是国内为数不多拥有完整的电子制程清洗产品链的公司。 致力成为芯片、电子精密清洗剂的领先者。以国内自有品牌,以完善的服务体系,高效的经营管理机制、雄厚的技术研发实力和产品价格优势,为国内企业、机构提供更好的技术服务和更优质的产品。 的定位不仅是精湛技术产品的提供商,另外更具价值的是能为客户提供可行的材料、工艺、设备综合解决方案,为客户解决各类高端精密电子、芯片封装制程清洗中的难题,理顺工艺,提高良率,成为客户可靠的帮手。

凭借精湛的产品技术水平受邀成为国际电子工业连接协会技术组主席单位,编写全球首部中文版《清洗指导》IPC标准(标准编号:IPC-CH-65B CN)(“Guidelines for Cleaning of Printed Boards and Assemblies”),IPC标准是全球电子行业优先选用标准,是集成电路材料产业技术创新联盟会员成员。

主营产品包括:集成电路与先进封装清洗材料、电子焊接助焊剂、电子环保清洗设备、电子辅料等。

半导体技术应用节点:FlipChip ;2D/2.5D/3D堆叠集成;COB绑定前清洗;晶圆级封装;高密度SIP焊后清洗;功率电子清洗。

![[x]](/template/default/picture/closeimgfz1.svg)