因为专业

所以领先

碳化硅材料的基础研究始于20世纪末,国内科研机构开始关注其高压、高温特性,但受限于工艺水平和产业化能力,主要停留在实验室阶段。

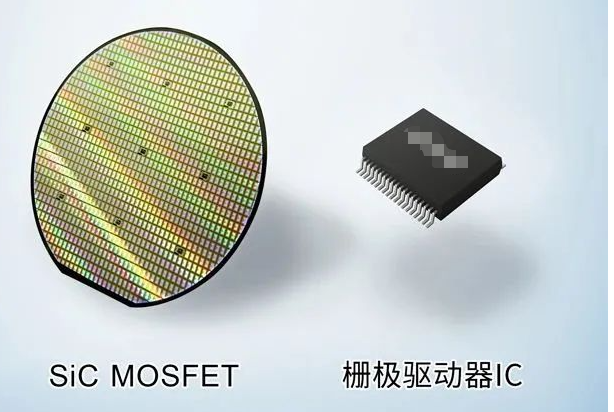

国际厂商如英飞凌、罗姆等率先推出商用SiC MOSFET器件,国内企业开始尝试技术引进和初步研发。此阶段产品以低电压(650V以下)为主,应用集中在工业电源等小众领域。

2018年:比亚迪成为国内首家研发出车规级SiC MOSFET的企业,开启国产替代进程。

2020年后:新能源汽车市场爆发驱动行业快速发展,国内厂商如基本半导体、澜芯半导体等推出第三代工艺平台,性能接近国际水平。例如,澜芯第三代1200V/40mΩ芯片导通损耗降低50%,裸片利用率提升50%。

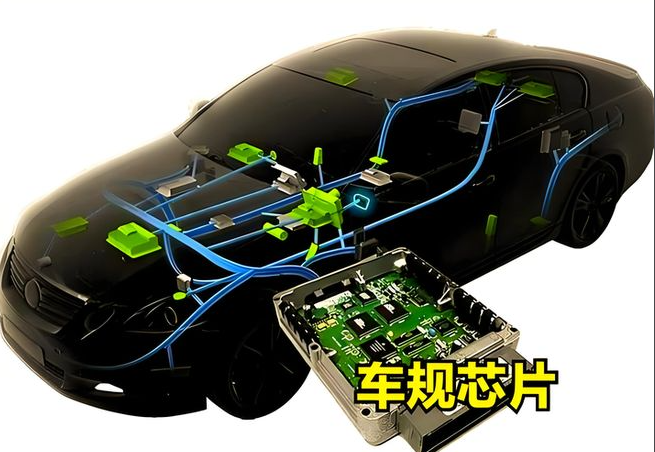

主驱逆变器:采用1200V SiC MOSFET可提升系统效率3%-5%,支持800V高压平台(如比亚迪超级e平台),降低电池能耗。

车载充电器(OBC):国产器件成本较进口低20%-30%,推动快充功率从150kW向350kW跃升。

光伏逆变器:适配1500V高压系统,SiC MOSFET效率提升0.5%-1%,系统寿命延长至25年(对比GaN方案仅15年)。

储能系统:高温稳定性(175℃下导通电阻仅增24mΩ)支持高密度储能场景,降低散热需求。

焊机与变频器:逐步替代硅基IGBT,高频特性减少体积30%,但部分国产器件因栅氧可靠性问题引发质量纠纷。

超高压电网:研发方向转向10kV以上器件,如基本半导体布局超高压工艺,实现差异化竞争。

栅氧优化:基本半导体通过电场优化工艺解决栅氧击穿问题,HTGB测试寿命达3000小时以上。

封装工艺:银烧结技术降低接触电阻,TO-247-4封装热阻仅0.20K/W,提升高温稳定性。

国际厂商主导:2022年意法半导体、英飞凌等占据全球80%以上份额,但国产份额从5%升至12%(2023年)。

本土企业崛起:比亚迪、基本半导体等通过IDM模式(设计-制造-封测一体化)建立车规级供应链,获近20家车企定点。

可靠性短板:部分厂商减薄栅氧(如从50nm至30nm),导致HTGB测试寿命不足1000小时,引发阈值漂移事故。

配套不足:驱动芯片、仿真模型等依赖进口,客户导入门槛高。

强化标准:参考JEDEC JEP184制定测试规范,强制披露TDDB等关键指标。

生态协同:联合驱动IC、封装企业形成全产业链,如基本半导体自研门极驱动芯片适配不同应用场景。

国产SiC MOSFET已从跟跑转向并跑阶段,新能源汽车和光伏领域是核心增长点。未来需在可靠性验证、供应链协同和政策引导下构建质量优先的产业生态,支撑全球竞争力。

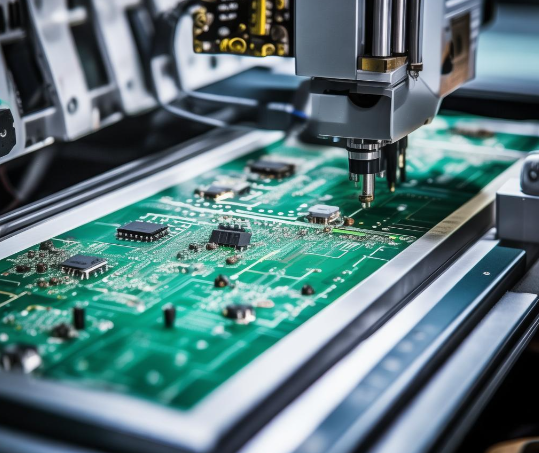

国产SiC MOSFET器件芯片清洗剂选择:

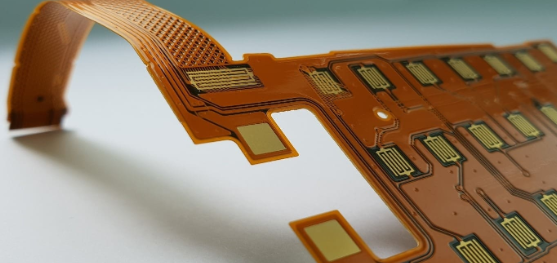

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)