因为专业

所以领先

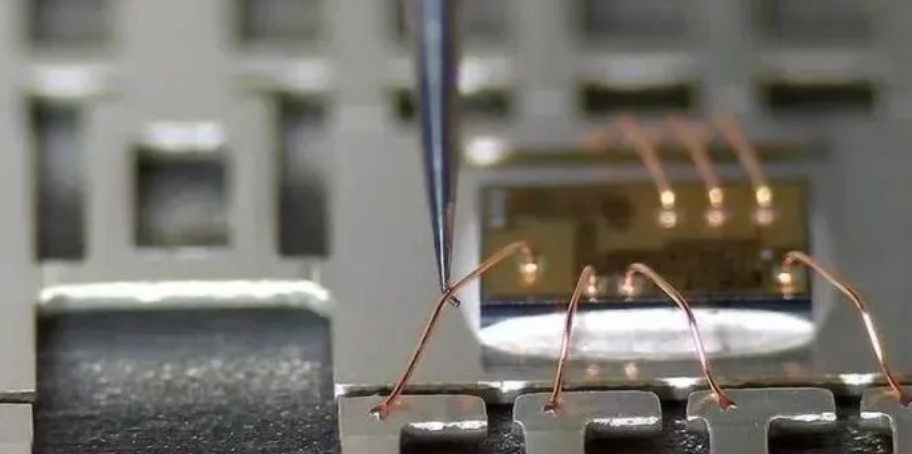

焊线封装技术是通过细金属丝(金、铝、铜)连接半导体芯片与外部引脚的关键工艺,实现芯片内部电路与外部电路的电气连接。其核心作用包括:

信号传输:确保芯片与主板或其他元件的稳定通信;

机械固定:通过焊接点增强芯片与基板的结合强度;

散热辅助:优化热传导路径,降低局部温升。

早期阶段(金丝焊线)

20世纪80-90年代,金丝因优异的导电性和抗氧化性成为主流材料,但成本较高。

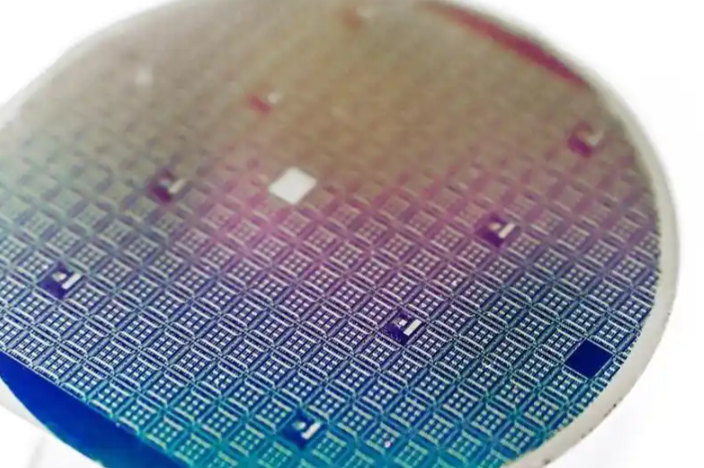

材料多元化(铜、铝焊线)

2000年后,铜丝因成本低、导电性接近金而逐渐普及,但需解决与封装材料的兼容性问题;铝丝则因高热导性适用于功率器件。

技术升级

随着芯片尺寸缩小和引脚密度增加,焊线工艺从传统球焊、楔焊向高精度、自动化方向发展。

球焊(BallBonding)

原理:先在金属丝端部形成焊球,再通过热压实现芯片焊盘与引脚的连接。

适用场景:细金线焊接(直径25-30μm),适用于高频、高密度芯片。

楔焊(WedgeBonding)

原理:利用超声波振动与压力直接压接金属丝(如铝线),形成焊点。

适用场景:厚金线或铝线焊接,成本低且适合大电流传输。

消费电子:智能手机、可穿戴设备中的中低端芯片;

工业控制:PLC、传感器等对稳定性要求高的场景;

航空航天:极端环境下的可靠连接需求。

紫外线劣化

问题:UVLED等应用中焊线寿命缩短。

方案:采用镀层保护或改用抗UV材料。

多焊线设计

问题:高密度引脚导致信号干扰。

方案:并联焊线分散电流,优化布局减少电迁移。

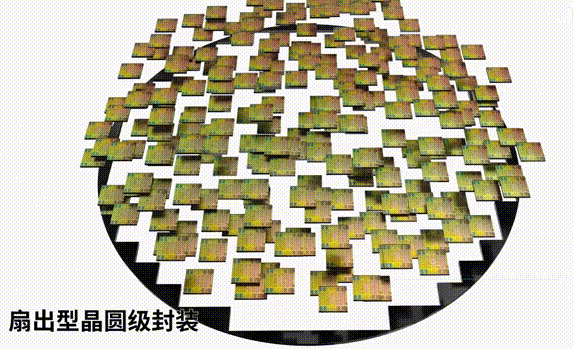

无焊线趋势

替代技术:倒装芯片(Flip-Chip)、晶圆级封装(WLP)逐步减少对焊线的依赖。

与先进封装融合

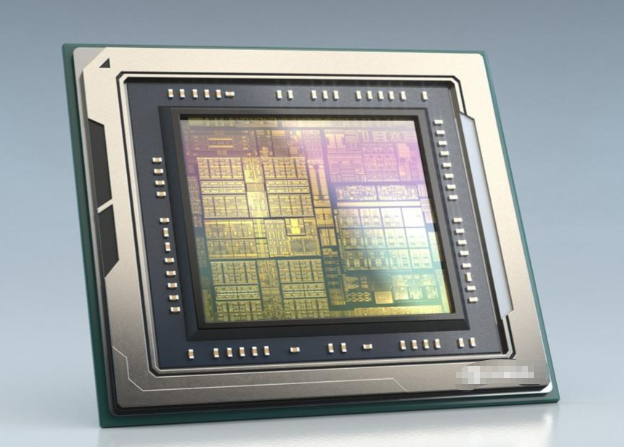

结合2.5D/3D封装、系统级封装(SiP),提升集成度与性能;

微型化与自动化

焊线直径向10μm以下发展,配合AI视觉检测提升良率;

材料创新

研发低电阻、高耐热的复合金属线(如铜-金合金)。

总结:焊线封装技术作为传统封装的基石,正通过材料优化、工艺创新及与先进封装技术的结合,持续适应半导体小型化、高性能化的需求。

芯片清洗剂选择:

水基清洗的工艺和设备配置选择对清洗精密器件尤其重要,一旦选定,就会作为一个长期的使用和运行方式。水基清洗剂必须满足清洗、漂洗、干燥的全工艺流程。

污染物有多种,可归纳为离子型和非离子型两大类。离子型污染物接触到环境中的湿气,通电后发生电化学迁移,形成树枝状结构体,造成低电阻通路,破坏了电路板功能。非离子型污染物可穿透PC B 的绝缘层,在PCB板表层下生长枝晶。除了离子型和非离子型污染物,还有粒状污染物,例如焊料球、焊料槽内的浮点、灰尘、尘埃等,这些污染物会导致焊点质量降低、焊接时焊点拉尖、产生气孔、短路等等多种不良现象。

这么多污染物,到底哪些才是最备受关注的呢?助焊剂或锡膏普遍应用于回流焊和波峰焊工艺中,它们主要由溶剂、润湿剂、树脂、缓蚀剂和活化剂等多种成分,焊后必然存在热改性生成物,这些物质在所有污染物中的占据主导,从产品失效情况来而言,焊后残余物是影响产品质量最主要的影响因素,离子型残留物易引起电迁移使绝缘电阻下降,松香树脂残留物易吸附灰尘或杂质引发接触电阻增大,严重者导致开路失效,因此焊后必须进行严格的清洗,才能保障电路板的质量。

研发的水基清洗剂配合合适的清洗工艺能为芯片封装前提供洁净的界面条件。

运用自身原创的产品技术,满足芯片封装工艺制程清洗的高难度技术要求,打破国外厂商在行业中的垄断地位,为芯片封装材料全面国产自主提供强有力的支持。

推荐使用 水基清洗剂产品。

![[x]](/template/default/picture/closeimgfz1.svg)